Een drukgestuurde 2-takt motor

Het Idee .

In mechanisch opzicht is een tweetakt motor aanzienlijk eenvoudiger dan een viertakt motor: hij heeft geen bewegende inlaat- en uitlaatkleppen met de tamelijk complexe aandrijfsystemen daarvoor met nokschijven, klepstoters en een 1 op 2 distributie. Het spoelproces van het te verbranden gasmengsel vindt aan beide zijden van de zuiger plaats. Als de zuiger zich naar boven beweegt wordt het te verbranden gasmengsel gecomprimeerd en tegelijkertijd wordt het verse gasmengsel voor de volgende slag onder de zuiger in de cilinder gezogen. Als de zuiger naar beneden wordt geforceerd door de ontbranding van het mengsel (de arbeidslag) wordt het nieuwe verse gasmengsel tegelijkertijd samengedrukt onder de zuiger. Op het moment dat de zuiger de uitlaatopening bereikt gebeuren er twee dingen tegelijkertijd: de verbrande gassen ontsnappen naar buiten door de uitlaatpoort en het nieuwe gecomprimeerde gasmengsel wordt in de cilinder gespoten langs de inlaatpoort halverwege de cilinderwand recht tegenover de uitlaatpoort. Dit nieuwe gasmengsel moet de cilinderruimte boven de zuiger vullen en het restant van de verbrande gassen uit de cilinder verdrijven met een zo laag mogelijk verlies van het nieuwe gasmengsel. Als de zuiger weer neer boven beweegt door de geabsorbeerde rotatie energie in het vliegwiel worden zowel de inlaat- als de uitlaatpoorten weer afgesloten door de zuiger en herhaalt de cyclus zich.

Ik maakte eerder een eenvoudige uitvoering van zo'n tweetakt motor en de onderstaande animatie demonstreert het hierboven beschreven proces.

Animatie van het klassieke tweetakt proces

De constructie van een tweetakt motor mag dan veel simpeler zijn dan van een viertakt maar het goed vullen van de cilinder met nieuw gasmengsel is moeilijker en in feite altijd minder goed dan bij een viertakt. Als er wat verbrand gasmengsel achter blijft in de cilinder zal de motor minder goed lopen of helemaal niet; de motor "vergiftigt" zich dan. Als te veel van het verse gasmengsel de cilinder weer verlaat voordat de uitlaatpoort weer gesloten is treedt er efficiency verlies op en deze mix zal dan meestal onvolledig verbranden in de hete uitlaatdemper hetgeen stank en vervuiling van de omgeving veroorzaakt. Een ander nadeel van de tweetakt motor is dat de zuiger ervan niet gesmeerd kan worden met olie in het carter zoals dat bij viertakten gebeurt. Deze smering wordt geleverd door olie die door de benzine in de tank wordt gemengd. Deze olie verbrandt ook in de cilinder tijdens de ontsteking van het gasmengsel hetgeen eveneens stank en vervuiling veroorzaakt.

Het belangrijkste en eigenlijk enige voordeel van de tweetakt motoren is dus dat ze relatief klein zijn en laag in gewicht. Ze worden dan ook wijd verbreid toegepast in kleine machines zoals brom- en motorfietsen, grasmaaiers, houtzaagmachines, etc.

Hoe moeilijk het is om een goed spoelproces te realiseren ondervond ik bij het maken van mijn "Eenvoudige Tweetakt motor". Het kostte mij talloze experimenten en veel tijd om deze motor goed aan het lopen te krijgen. Ik moest zelfs een paar nieuwe cilinders maken voordat ik de goede had met zes inlaatpoorten en met de juiste afmetingen van de in- en uitlaat poorten, in absolute zin en in verhouding tot elkaar.

Het was wel een grote voldoening uiteindelijk maar ik kon de gedachte niet van me afzetten dat het mogelijk moest zijn om dit spoelproces wezenlijk te verbeteren, tenminste voor modelbouw motortjes. Het kwam mij voor dat het veel gunstiger zou zijn om het gasmengsel boven in de cilinderkop te injecteren in plaats van halverwege de cilinder en recht tegenover de uitlaatpoort. Maar het moment van injecteren moet natuurlijk wel samenvallen met het moment dat de uitlaatpoort door de zuiger wordt open gemaakt. Dat is ook de reden waarom bij de klassieke tweetakten de inlaatpoort op vrijwel gelijke hoogte staat met de inlaatpoort waardoor die door de zuiger vrijwel gelijk worden geopend en weer gesloten. Voor de timing bij het injecteren van het gasmengsel in de cilinderkop moet er dus een extra mechanisme worden geintroduceerd. Men zou daarvoor natuurlijk een klep met een aandrijfmechanisme kunnen maken zoals dat bij viertakten het geval is en misschien is dat ook wel eens gedaan door deze of gene. Maar dit zou toch wel de eenvoud van de tweetakt flink wat geweld aandoen hetgeen nu juist zijn kracht is.

Mijn positieve ervaringen met het kogelklepje op de tank van de "Benzinedamp Carburateur" bracht mij op het idee om een tweede kogelklepje te introduceren om de timing van het inlaten van het gasmengsel op een zeer bijzondere wijze te realiseren. Ik zal dit toelichten aan de hand van onderstaande animatie.

Een kogelklep opent zich alleen als de druk onder de kogel groter is dan die erboven. Bij de bovenste kogelklep in de animatie is dat alleen even het geval op het moment dat de zuiger de uitlaatpoort bereikt. Het samengeperste gas onder de zuiger en in de ruimte tussen de twee kogelkleppen zal dan in de cilinder stromen en mede de restanten van de verbrande gassen uitdrijven. Vóór dit moment is de druk boven de kogel van dit klepje altijd hoger en ook erna als de zuiger de twee poorten weer heeft gesloten. Als de zuiger zich naar boven beweegt ontstaat er een overdruk boven de kogel door het comprimeren van het gasmengsel terwijl de druk van het aangezogen gasmengsel onder de kogel ongeveer atmosferisch is en dus lager. Als de zuiger naar onder wordt gedrukt is er een grote overdruk boven de kogel door de ontbranding van het gasmengsel (arbeidslag) en een veel lagere overdruk onder de kogel van het samengedrukte nieuwe gasmengsel. Dus ook tijdens de gehele arbeidslag blijft de inlaatklep gesloten totdat de zuiger de uitlaatpoort bereikt.

De timing van dit spoelproces wordt dus exact en automatisch gestuurd door de afwissende drukken in het systeem. Dat is de reden dat ik deze motor de naam "Drukgestuurde tweetakt" heb gegeven.

De voordelen van dit ontwerp t.o.v. de klassieke 2-takt motor.

1. Ofschoon ik het niet voor 100% kan bewijzen ben ik er van overtuigd dat het spoelproces hier beter verloopt dan bij het klassieke ontwerp en het is zeker eenvoudiger te realiseren. Feit is dat mijn motor vrijwel meteen liep nadat ik hem gereed had en dit zonder de problemen die ik aanvankelijk had met mijn eerste tweetakt en zoals ik die boven heb aangehaald.

2. De cilinder voor deze motor is vele malen eenvoudiger te maken dan die van zijn klassieke opponent; rechttoe rechtaan met alleen een simpele uitlaat opening erin.

3. De timing van het proces is 100% fysisch bepaald en altijd correct. Bij het klassieke ontwerp wordt de timing bepaald door de mechanische dimensies van de de inlaat- en uitlaat poort, in absolute zin en in relatie tot elkaar. Als daar een vergissing of fout mee wordt gemaakt moet in de meeste gevallen een compleet nieuwe zuiger worden gemaakt.

4. Het is niet nodig om de zuiger en de cilinderkop te voorzien van moeilijke geometrien om te trachten de ingelaten gassen zo ver mogelijk boven in de cilinder te spuiten.

5. Tezamen met de eenvoud en goede prestaties van de "Benzinedamp Carburateur" is dit een zeer betrouwbare tweetakt motor geworden die uitblinkt in gemakkelijk opstarten en uiterst vriendelijk loopgedrag

6. In feite bevat dit ontwerp enkel nog eenvoudig maakbare onderdelen. De motor kan geheel vervaardigd worden met standaard draai- en freeswerk en met standaard materialen. Geen gietstukken of geforceerde koel- en smeersystemen, aannemend dat men tevreden is met niet al te heftig gebruik maar wel met succesvolle demonstraties van 5 tot 20 minuten. Ik kan mij eigenlijk niet voorstellen dat het mogelijk is om een nog eenvoudiger verbrandings motortje te maken.

De uitwerking

Ik begon met het maken van een werkschets, enigszins zoals de hierboven getoonde dwarsdoorsnede van het uiteindelijk resultaat met daarin de hoofdafmetingen. Daarna maakte ik werkschetsen voor de belangrijkste onderdelen en startte het bouwwerk aan de hand van deze schetsen. Al doende voegde ik de resterende onderdelen toe met dezelfde werkwijze.

Ik had ca 120 netto manuren nodig om de machine te bouwen, inclusief het ontwerpen en tekenen van alle onderdelen. Het was een bijna "digitaal" gebeuren: ofwel de motor zou nooit lopen als gevolg van een gedachtefout ofwel hij zou vrijwel meteen de benen nemen. En het laatste was het geval; ik moest slechts kleine aanpassingen doen om de motor te laten lopen.1. De cilinder/zuiger combinatie.

Omdat ik een wat kleinere machine wilde maken dan mijn eerste tweetakt koos ik voor een zuigerdiameter van 18mm in plaats van 24mm. Voor zowel de zuiger als voor de cilinder koos ik wederom voor perlietisch gietijzer, wellicht niet absoluut noodzakelijk maar wel erg aan te bevelen in dit geval o.a. in verband met het ontbreken van geforceerde koel- en smeersystemen. De thermische uitzetting van perlietisch gietijzer is erg klein en in ieder geval gelijk voor de cilinder en de zuiger. Tesamen met het feit dat dit materiaal min of meer zelf smerend is door het hoge koolstof gehalte voorkomt het vastlopen van de zuiger, zelfs zonder geforceerde koeling en smering. Verder is perlietisch gietijzer erg slijtvast en bestand tegen hoge temperaturen en het bewerken ervan is erg gemakkelijk, hoewel een beetje smerig voor de draaibank en omgeving. Het is wel aan te bevelen om van tijd tot tijd een druppeltje olie op de zuiger te doen, bijvoorbeeld door het uitlaatgat in de cilinder. Niet nodig om vastlopen te voorkomen maar om de oppervlakken van zuiger en cilinder in goede konditie te houden, vooral voordat de motor voor langere tijd wordt opgeslagen.

De verticale positie is een logisch gevolg van het feit dat de kogelklepjes verticaal moeten staan omdat er geen aandrukveertjes in zitten; zie onder punt 2.

Voor een soepel lopende motor moet de zuiger licht in de cilinder op en neer kunnen lopen en anderzijds daarin een goede afdichting hebben. Mede omdat er geen zuigerveer om de zuiger ligt moet de cilinder zo glad mogelijk en zuiver cilindrisch worden gemaakt. Ik realiseerde tamelijk gemakkelijk een diameterverschil van minder da 0,01mm over de hele lengte van de boring door die handmatig op te ruimen met een verstelbare ruimer en met ruim olie. Daarbij draaide ik de cilinder enkele malen om bij eenzelfde ruimer instelling tot de ruimer er vlot doorheen ging. Dan verstelde ik de ruimer een fractie groter en herhaalde deze bewerkingen totdat er eigenlijk geen verschil meer te meten was met een micrometer voor inwendige meting. Aldus werd de tapsheid zeker minder dan 0,01mm. Deze werkwijze kan aardig concurreren met honen en is dus een goed alternatief als men niet over hoon apparatuur beschikt.

De starre zuigeras van 5mm heb ik eerst in de overmaatse zuiger geschroefd en verpend. Met deze as in de spantang van de draaibank heb ik de zuiger tegen het meedraaiend center zodanig ver afgedraaid dat die wat hakend paste in de cilinder. Vervolgens werd de zuiger handmatig in de cilinder gepolijst die daarbij zeer langzaam ronddraaide in de drieklauw van de draaibank. Voor de polijstpasta gebruikte ik met succes de autocleaner Commandant nr.4. Op deze wijze kreeg de zuiger een ondermaat van ca 0,02mm of minder hetgeen voldoende is voor een goede afdichting. De motor loopt er namelijk perfect op zonder zuigerveertjes! Duidelijk beter dan met veertjes omdat die toch een behoorlijke wrijving opleveren voor dit motortje met relatief laag vermogen.

Voor de zuigeras maakte ik een glijbus van Teflon die ik in het centrale gat van de cilinder bodemplaat perste. Met de 5mm boring daarin met H6 of H7 passing loopt de zuiger daar perfect in op en neer met goede afdichting. Ik heb intussen zeer goede ervaringen opgedaan met Teflon voor dit soort toepassingen omdat het spekglad is en slijtvast.

Deze glijbus kan ook wel van brons gemaakt worden als men er voor zorgt dat de zuigeras er mooi passend en soepel in op en neer loopt en nagenoeg lekvrij.

Het is belangrijk gebleken dat de zuiger in verticale richting zodanig wordt afgesteld dat die de onderste cilinderplaat op een haar na raakt in zijn onderste positie. Dit kan worden ingesteld met de schroefdraad in de gaffel voor de zuiger-as: eerst de zuiger laten raken en dan een fractie terug naar boven draaien en vast zetten met de contra moer. Het resultaat van die instelling is dat de zuiger ca 1mm onder de rand van de uitlaatopening in de cilinder duikt in zijn onderste positie. Bij het oplossen van problemen met deze motor die door een collega modelbouwer was gemaakt bleek dat deze instelling van doorslaggevend belang is om de motor goed te laten lopen. Het heeft te maken met het feit dat tweetakt motoren zeer gevoelig zijn voor het spoelproces boven de zuiger. Als de zuiger bij deze motor hoger is ingesteld kan er zgn. "zelf vergiftiging" optreden omdat de verbrandingsgassen de cilinder niet geheel kunnen verlaten en/of omdat die gedeeltelijk weer in de cilinder worden teruggedrukt als de zuiger zich weer naar boven beweegt!!2. Het kogelklep systeem.

De onderdelen van dit systeem zijn allemaal van messing en kunnen met eenvoudig draaiwerk worden vervaardigd. De 45° zittingen voor de kogeltjes moeten wel zuiver en mooi glad worden gedraaid met een scherp beiteltje. Aanvankelijk gebruikte ik kogeltjes van neopreen (Viton) kunststof, maar bij recente experimenten bleek dat het toch mogelijk en zefs beter was om gewone stalen fietskogeltjes te gebruiken mits de vrije verticale slag ervan niet groter wordt gemaakt da 0,5mm. Aanvankelijk had ik de kogeltjes met een veertje tegen de zitting gedrukt. De veerdruk bleek echter erg kritisch te zijn. Het bleek echter dat het ventiel ook perfect werkt zonder veertje , mits de vrije slag van de kogel beperkt wordt tot deze 0,5mm. Een grotere vrijheid leidt tot stuiteren van de kogel en daarmee tot onregelmatig of niet lopen van de motor. Als men de bematingen op de tekening aanhoudt zal voldaan zijn aan deze vereiste vrije slag.

Het is aan te bevelen om alle schroefverbindingen van dit systeem af te dichten waarvoor ik met succes een zeer dun laagje witte sanitairkit gebruikte. Deze kit heeft het voordeel dat de onderdelen nog gemakkelijk uitschroefbaar blijven voor het geval dat een keer nodig zou zijn. Men moet er wel voor zorgen dat er geen kit op de zittingen terecht komt!

Evenals bij mijn vorige tweetakt motor is hier ook een een expansie vaatje nodig. De gouden tip hiervoor kreeg ik van Martin Alewijn. In feite is dit volume een substituut voor het volume in het carter van iedere "normale" tweetakt motor. Zie voor een nadere verklaring de betreffende tekst over dit expansie volume op de pagina van de "Eenvoudige "Tweetakt Motor". Het optimale volume ervan heb ik experimenteel bepaald op ca 12 cc maar erg kritich is dat niet.

3. De Benzinedamp Carburateur.

De werking en de details van deze carburateur zijn terug te vinden op de betreffende pagina van deze web site. Omdat het een universeel ontwerp is voor al mijn verbrandingsmotoren heb ik er een separaat tekening pakket voor gemaakt.4.De uitlaat demper.

De motor loopt weliswaar goed zonder uitlaatdemper maar met demper wordt de motor nog iets geruislozer dan hij al is en het oogt bovendien beter.

Zoals tweetakt insiders wel weten kan een demper ook enige positieve invloed hebben op het motorgedrag. Goed gedimensioneerd loopt de motor er wat regelmatiger door. Het schijnt iets te maken te hebben met tegendruk voor de uitstromende gassen en/of het dempen van drukgolven. Precies weten doe ik het niet; het is een van de geheimen van een goede tweetakt, zoals dat ook geldt voor de cilindervulling. Thermodynamische verschijnselen die zich vermoedelijk niet eenvoudig laten beschrijven.

De horizontale sleuf met een hoogte van 3 mm in het blokje dat tegen de cilinder geschroefd is zorgt voor het genoemde positieve effect. Als deze sleuf groter wordt gemaakt gedraagt het motortje zich alsof er geen demper op zit. Maakt men de sleuf kleiner dan loopt de motor minder goed of uiteindelijk helemaal niet meer. Het verticale demperjte zelf heeft eigenlijk alleen een cosmetische functie.5. De vonk ontsteking.

Het is mijn ervaring dat tweetakt motoren een forse vonk ( 5 tot 10W) nodig hebben om betrouwbaar te lopen en niet over te slaan. Ik heb nog wel geprobeerd om een piezo element toe te passen zoals ik dat met succes deed bij mijn viertakt motoren maar het werkte hier niet goed.

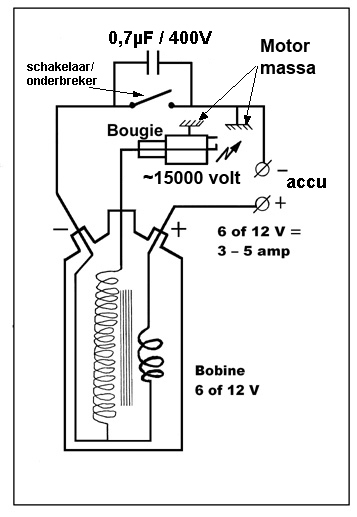

Ik gebruik tamelijk kleine 6 of 12 volt bobines zoals die o.a. voor klassieke motorfietsen worden gebruikt. Die kunnen eenvoudig in de houten voet worden ingebouwd inclusief de schakelaar voor de stroom onderbreking en de condensator. Gebruik geen kleine bobines zoals die tegenwoordig in moderne brommers, scooters en motorfietsen worden toegepast; die zijn doorgaans aangesloten op een electronisch circuit op een generator op de vliegwiel as. De voeding is geheel afwijkend van de 6 of 12 volt gelijkspanning. Onderstaand figuur toont de gebruikelijke schakeling voor de klassieke bobine die een forse vonk opleveren.

Voor de externe gelijkspanningsvoeding gebruik ik de accu van mijn handboormachine. Die blijkt de 3 tot 5 ampere voor de primaire bobinestroom gemakkelijk te leveren en de motor loopt er een half uur op of meer. De accu past in een speciaal daarvoor gemaakte houder die met een plug op de houten voet kan worden aangesloten.

Voor het cyclisch onderbreken van de primaire bobinestroom gebruik ik een microswitch die ook in de voet is ingebouwd en die door de nokschijf op het vliegwiel wordt bediend. Over die schakelaar moet een folie gewikkelde condensator aangesloten worden. Experimenteel heb ik bepaald dat de waarde ervan 0,7 tot 1 micro farad moet bedragen om de beste vonk te krijgen. De vonk moet precies komen op het moment dat de zuiger in de bovenste positie staat of een fractie ervoor. Dit is traploos instelbaar door het vliegwiel waar de nokschijf aan bevestigd is te verdraaien op de krukas.

Omdat de afmetingen van de elementen voor de bobineschakeling af zullen hangen van de beschikbaarheid is deze constructie niet opgenomen in het tekening pakket. Het inbouwen is ook eigenlijk meer improvisatie ter plekke en is wat moeilijk op tekening te zetten. Het zal echter geen enkel probleem opleveren voor degene die deze motor wil nabouwen.

Het opstarten van de motor

De brandstof voor deze motor is gewone autobenzine Euro 95 of 98. De tank moet ongeveer half gevuld worden, hetgeen genoeg is voor 20 minuten of meer. Doorgaans zal men de motor toch niet veel langer laten lopen dan zo'n 5 a 10 minuten, hetgeen eigenlijk meer dan voldoende is voor een succesvolle demonstratie.

Met een losse snaar om de startpoulie en om een soortgelijke poulie in de kop van een handboormachine kan de motor worden opgestart. Tijdens dit opstarten moet men de regelaar achter op de carburatoertank voor het toevoegen van extra lucht eerst helemaal open zetten en daarna zodanig dichter draaien totdat men de motor hoort overnemen. Met deze regelaar kan het toerental vervolgens geregeld worden tussen ca 500 en 2000 omwentelingen per minuut; zie voor meer details de pagina over deze carburateur.

De temperatuur van de cilinder zal na 5 tot 10 minuten stabiliseren rondom 110°C, hetgeen geen enkel probleem oplevert.

Video:

Bouwtekeningen

Ik heb van deze motor een CAD tekeningpakket gemaak dat beschikbaar is voor iedere geinteresseerde; klik hier voor een aanvraag.

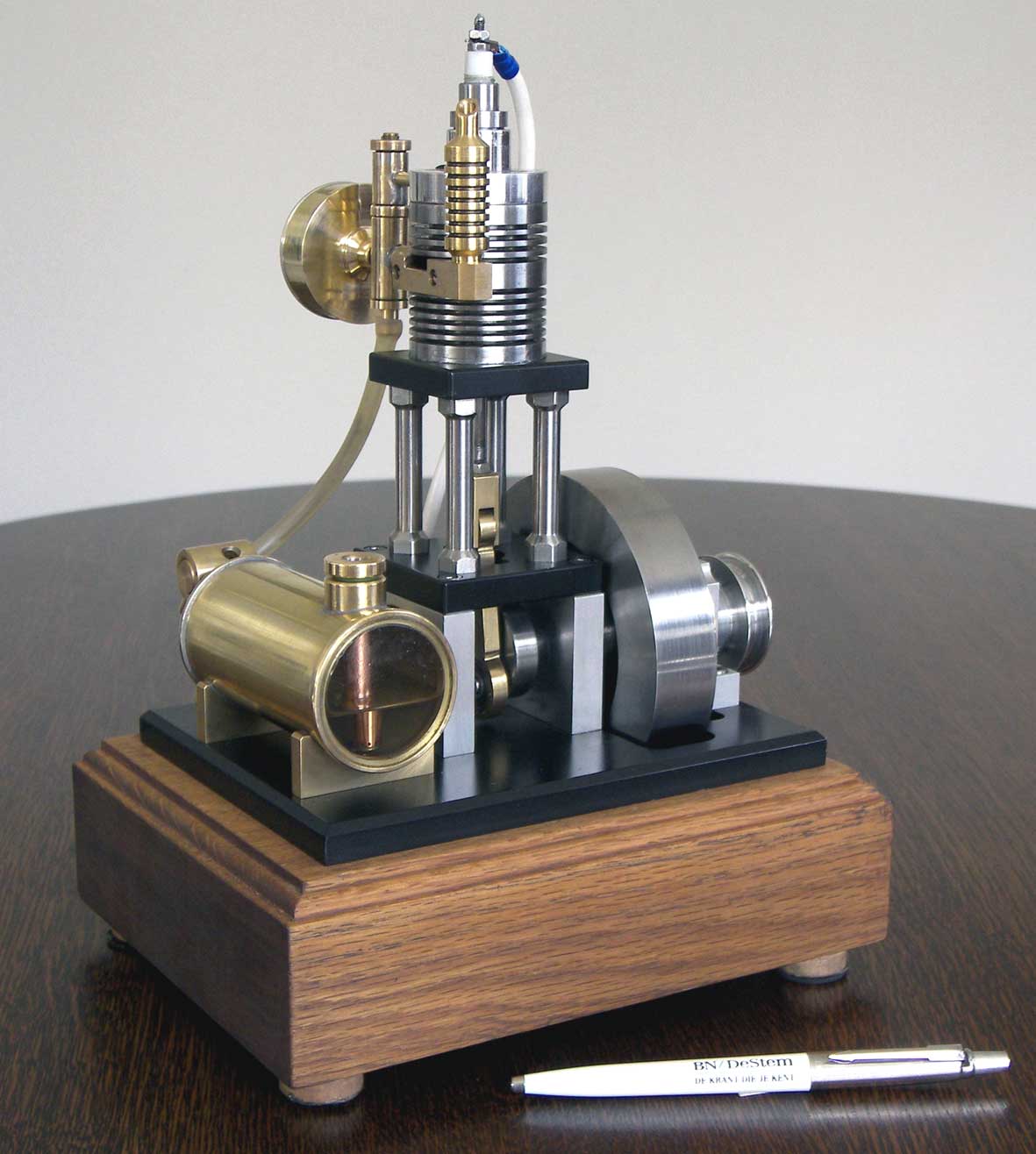

Zeer mooie kopie gemaakt

door Huib Visser:

Mooie replica gemaakt door

Branislav Streicher:

Mooie replica

gemaakt door Bart:

Mooie replica gemaakt door

Leonidas Farmakis:

Mooie replica gemaakt door

David Schacherleitner:

Nice repl