Een eenvoudige 2-takt motor

Introductie

Voor model bouwers met beperkte ervaring en matige gereedschappen zal het maken van een 4-takt verbrandingsmotor niet zo eenvoudig blijken en zeker beginners zullen misschien denken dat het voor hen niet haalbaar is. Zaken zoals een moeilijke krukas, kleppen met hun complexe aandrijfmechanismen, een distributie systeem, gietstukken, een carter, een carburateur, geforceerde koel- en smeersystemen, zuigerveren, nauwkeurig slijpwerk, etc. lijkt het exclusieve privilege te zijn voor enkele en tamelijk ervaren specialisten op dit gebied.

Zelf ben ik een modelbouwer zonder mechanische achtergrond en ook ik beschik slechts over beperkte gereedschappen. Daarom streef ik altijd naar zo eenvoudig mogelijke ontwerpen, zodat de motortjes te maken zijn met enkel standaard draai- en freeswerk met standaard materialen. Een betrouwbaar en mooi lopend motortje is steeds mijn enige doelstelling anders dan hoge prestaties en/of efficientie.

Nadat ik twee tamelijk ongecompliceerde 4-takt modellen had gemaakt ("Atkinson" en "Otto") vatte ik het plan op om een ontwerp te maken voor een veel eenvoudiger verbrandingsmotor. Ik wist bij voorbaat dat dit een 2-takt motor zou moeten worden omdat een 2-takt geen bewegende in- en uitlaatkleppen heeft en ook geen distributie systeem zodat daarmee al behoorlijk complex werk geelimineerd zou worden.

Ik waag het te zeggen dat het resultaat een "strak" en tamelijk goed ogend motortje is geworden dat zeer betrouwbaar en rustig loopt met een eenvoud die nauwelijks of niet kan worden overtroffen volgens mijn bescheiden mening. Het lijkt mij een uitgelezen model voor beginners.Het principe van een gangbare 2-takt motor

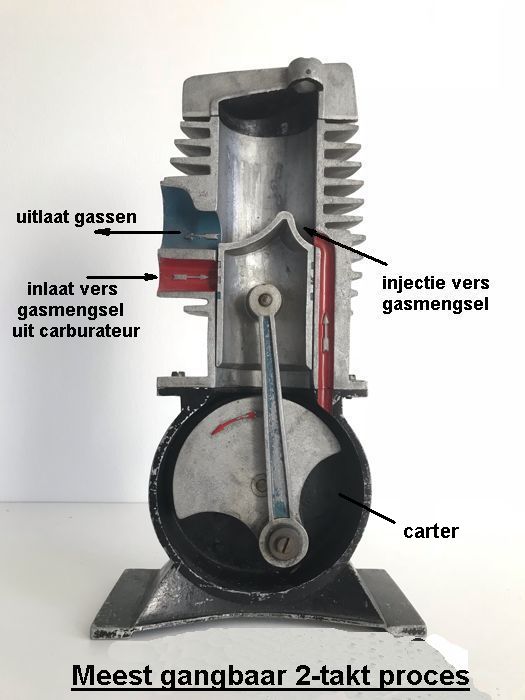

Zoals bij iedere verbrandingsmotor zijn er ook hier 4 processtappen: inlaat van het verse gasmengsel uit de carburateur, compressie van dit gasmengsel, de verbranding en het uitlaten van de verbrande gassen.

Bij een 2-takt zijn deze processtappen echter verdeeld over de beide zijden van de zuiger waardoor de cyclus in twee slagen (takten) kan worden afgewerkt terwijl de 4-takt daar 4 slagen voor nodig heeft.

Als de zuiger zich naar boven beweegt wordt het verse gasmengsel onder aan de zuiger opgezogen terwijl het gasmengsel van de vorige cyclus boven de zuiger wordt gecomprimeerd. Als de zuiger weer naar beneden beweegt door de expansie van het ontstoken gasmengsel boven de zuiger (de arbeidslag) wordt het verse gasmengsel onder de zuiger samengedrukt in het carter. Op het moment dat de zuiger de uitlaat openung in de cilinderwand bereikt ontsnappen de verbrande gassen naar buiten en een fractie daarna wordt het samengedrukte verse mengsel in het carter boven de zuiger geinjecteerd door de inlaatpoort tegenover de uitlaatpoort. Het verse gasmengsel spoelt de laatste verbrande gassen uit de cilinder en wordt daarna meteen samengeperst boven de zuiger als die weer naar boven beweegt door het vliegwiel effect. Als de zuiger zijn bovenste positie bereikt wordt dit gecomprimeerde mengsel ontstoken en de cyclus herhaalt zich.

Het is wel wat moeilijk om het spoelproces zodanig te maken dat alle verbrande gasresten uit de cilinder worden verdreven zonder dat er vers gasmengsel rechtstreeks en ongebruikt door de uitlaatpoort ontsnapt. Dat lukt ook eigenlijk nooit voor 100%, reden waarom een 2-takt motor altijd minder efficient is dan een 4-takt waarmee het proces beter wordt aangestuurd met aangedreven in- en uitlaatkleppen. Maar het veel simpeler systeem van de 2-takt motor en de relatief kleine afmetingen en gewicht heeft die erg populair gemaakt voor met name kleine voertuigen zoals brommers en scooters en andere kleine machines zoals bijvoorbeeld een kettingzaag.

Het ontwerp van deze eenvoudige 2-takt motor.

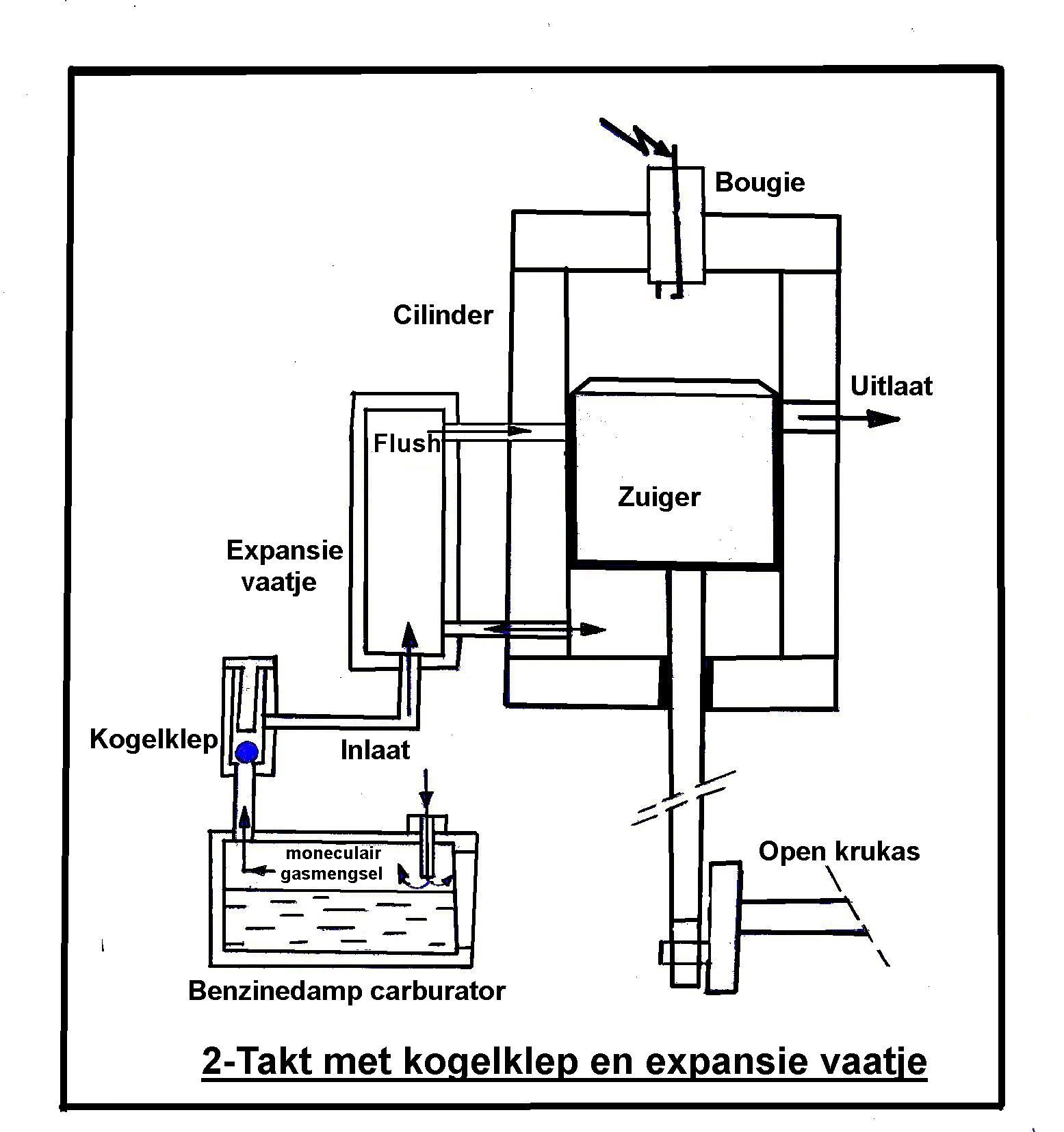

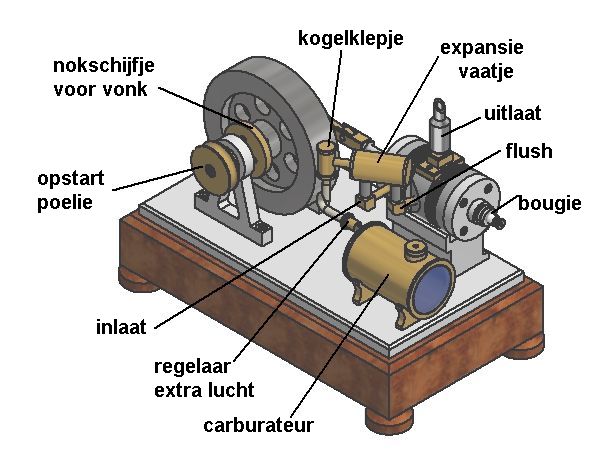

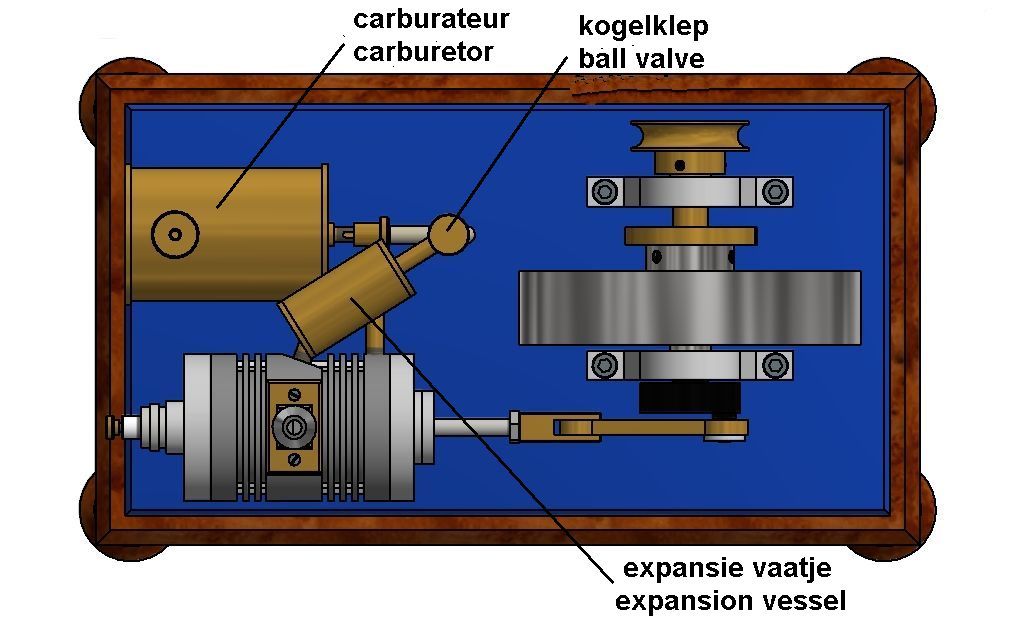

De carters voor 2-takt motoren zijn gecompliceerde gietstukken met luchtdichte doorvoeren voor de krukas die daardoor erg moeilijk of niet te maken zijn door amateur modelbouwers. Om zo'n carter te elimineren maakte ik een uitwendige krukas met drijfstang zoals die gebruikelijk zijn bij stoommachines. Daardoor was het mogelijk de onderkant van de cilinder af te sluiten met een eenvoudige plaat met daarin een bronzen geleide bus voor de rechte zuigerstang. Deze open krukas heeft slechts aan één zijde een krukpen waarop de drijfstang eenvoudig te monteren is. Behalve dat een carter de behuizing is voor de krukas heeft die ook de functie om de druk van het samengeperste gasmengsel onder de zuiger niet zo hoog te laten worden dat er een fatale tegenwerkende kracht op de zuiger ontstaat als die tijdens de arbeidslag naar beneden beweegt. Omdat bij dit model het carter ontbreekt heb ik een expansie vaatje aangebracht tussen de cilinder en de carburateur die deze functie van overdrukbeperking overneemt. Experimenteel heb ik vastgesteld dat het volume van dit vaatje circa 12cc moet zijn bij dit ontwerp.

Tussen de benzinedamp carburateur en het expansie vaatje bevindt zich een kogelklepje dat zich automatisch en op de juiste momenten in de procescyclus opent en weer sluit.

De procescyclus.

Als de zuiger zich opwaarts beweegt ontstaat daaronder en dus ook boven de kogel in het klepje een onderdruk waardoor het kogelklepje zich automatisch opent. Als gevolg daarvan wordt vers gasmengsel uit de caburateur onder de zuiger en ook in het expansie vaatje aangezogen. Als de zuiger in zijn bovenste positie is aangekomen komt de vonk op de bougie die het gecomprimeerde gasmengsel van de vorige cyclus ontsteekt waardoor de zuiger tijdens deze arbeidsslag naar beneden gedrukt wordt. Gedurende deze neerwaartse zuigerbeweging sluit het klepje zich ook weer automatish als gevolg van de ontstane overdruk waardoor voorkomen wordt dat het gasmengsel terug in de carburateur gedrukt wordt terwijl er tevens een overdruk bvan vers gasmengsel in het expansie vaatje ontstaat. Op het moment dat de zuigerkop de uitlaatopening in de cilinderwand bereikt ontsnapt eerst het verbrande gas naar de buitenlucht en een fractie daarna opent zich ook de aansluiting naar het expansie vaatje. Het samengeperst vers gasmengsel daarin wordt op dat moment in de ruimte boven de zuiger geinjecteerd en doorspoelt zodoende die ruimte met dit vers gasmengsel. Als de zuiger zich weer naar boven beweegt door het vliegwieleffect herhaalt zich deze procescyclus.

De cilinder/zuiger combinatie.

Ik heb zowel de cilinder als ook de zuiger van GG25 perlitisch gietijzer gemaakt. Dit materiaal is erg slijtvast, is enigszins zelfsmerend door het relatief hoge koolstofgehalte van ca 8% en heeft niet de neiging tot invreten als de zuiger in de cilinder op en neer beweegt. Ook de thermische uitzetting is laag en automatisch gelijk voor de zuiger en de cilinder zodat er geen kans bestaat voor vastlopen van de zuiger als de temperatuur ervan oploopt.

Zowel de diameter als de slag van de zuiger is 24mm waardoor de werkzame cilinderinhoud ca 12cc is. De koude compressie is 4 a 5 ato.

Om diverse redenen (waaronder de eenvoud) heb ik gekozen om geen zuigerveren toe te passen zoals dat ook bij al mijn motortjes het geval is. Dat is ook niet nodig mits men de zuiger mooi passend in de cilinder maakt met een speling van maximaal 0,03mm. Deze zuigerpassing is in feite een van de belangrijktste belangrijkste voorwaarde voor het goed en betrouwbaar lopen van de motor.

De beste manier om een cilinderboring mooi cilindrisch en glad te maken is honen. De meeste modelbouwers zoals ik beschikken echter niet over de apparatuur daarvoor. Daarom ga ik als volgt te werk:

De cininderboring globaal en stapsgewijs uitboren en dan uitdraaien tot de gewenste diameter met circa 0,1mm ondermaat. Dan deze boring handmatig opruimen met een verstelbare ruimer omdat die zich dan zelf zoekt in de cilinderboring. De ruimer met het platte uiteinde van de conus ervan in de bankschroef klemmen, dus niet de ruimer draaien maar de cilinder over de ruimer in de bankschroef; steeds ruim olie toevoegen. Bij dat ruimen de cilinder meerdere malen omkeren bij eenzelfde instelling van de ruimer totdat die er soepel doorheen loopt. Daarna deze procedure herhalen waarbij de ruimer een fractie groter is ingesteld. Deze bewerkingen net zolang herhalen totdat er eigenlijk geen diameterverschil meer meetbaar is over de gehele lengte van de cilinderboring die dan ook vanzelf mooi glad zal zijn.

De diameter die dan ontstaat hoeft niet exact gelijk te zijn aan die van de tekening omdat de zuiger pas hierna mooi passend in de cilinder wordt gemaakt en wel als volgt:

Met de as van de zuiger in de drieklauw de zuiger afdraaien totdat die wat "hakend" in de cilinder past. Door de zuiger met een fijne schuurpasta (bv. auto cleaner Commandant nr.4) handmatig in de cilinder te polijsten ontstaat er dan een passing met een speling van 0,02 millimeter of zels nog minder! Het resultaat is dat de wrijving zo laag is dat de motor ronddraait "als door de wind gedreven" terwijl er meer dan voldoende compressie ontstaat, ook zonder zuigerveren dus.

Deze manier van werken heeft veel weg van honen en met een beetje geduld doet die daar ook nauwelijks of niet voor onder. Het werkt in ieder geval goed met perlitisch GG25 gietijzer, voornamelijk omdat dit materiaal wat “zanderig” is en zich daardoor gemakkelijk laat bewerken.

De cilindertemperatuur overschrijdt nooit 110 graden Celsius zodat een geforceerde koeling niet nodig is. Het doseren van een enkel druppeltje olie op de zuiger door de uitlaatopening in de cilinderwand is aan te bevelen als de motor voor langere tijd wordt opgeslagen en is voldoende om de oppervlakte van de zuiger en van de cilinder "in goede conditie te houden".Het kogelklepje.

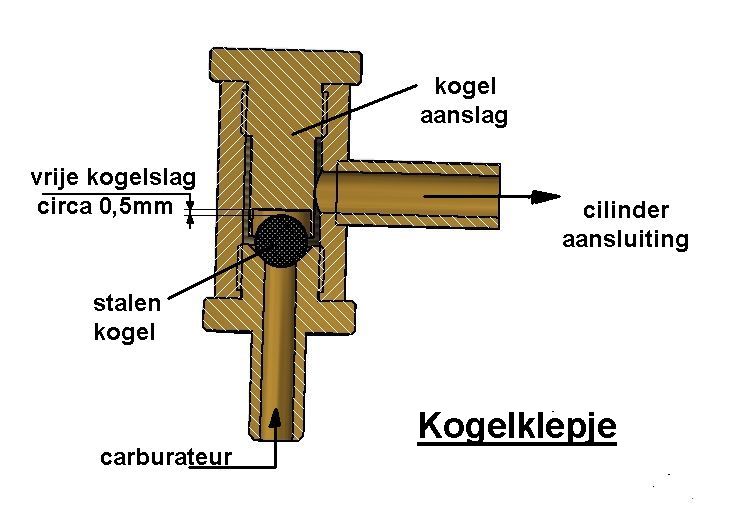

In het messing kogelklepje bevindt zich een stalen fietskogeltje dat in de rusttoestand op zijn conische zitting ligt die mooi glad gemaakt moet zijn met een tophoek van 90 graden. Als de zuiger in de cilinder opwaarts beweegt ontstaat daarboven een onderdruk waardoor de kogel automatisch wordt opgetild zodat er dan een gasstroom ontstaat vanuit de carburateur naar de cilinderruimte onder de zuiger. Als de zuiger weer neerwaarts beweegt wodt de kogel weer op zijn zitting gedrukt waardoor een terugstroming van het gasmengsel naar de carburateur voorkomen wordt.

De frekwentie van deze kogelbeweging is behoorlijk groot: bij voorbeeld 17 keer per seconde bij een motorsnelheid van 1000 toeren per minuut! Om te voorkomen dat de kogel gaat stuiteren en daardoor de klep niet op tijd zal openen en afsluiten moet de vrije slag van die kogel behoorlijk klein zijn. Experimenteel heb ik bepaald dat die vrije slag niet meer mag zijn dan 0,5mm.

De Benzinedamp Carburateur.

Zoals bij al mijn verbrandingsmotortjes heb ik ook hier de benzinedamp carburateur toegepast in plaats van een klassieke carburateur met venturi en benzine sproeier. In feite is het een eenvoudige voorziening in een brandstoftank waarmee de aangezogen buitenlucht lucht over het brandstofoppervlak heen strijkt en zodoende 100% moleculaire benzinedamp mengt met lucht.

Deze carburateur is veel eenvoudiger om te maken en presteert geweldig zonder het risico van een beroete bougie en/of het "verzuipen" van de motor als gevolg van het volledg verbranden van het 100% moleculaire gasmengsel. Zie voor de beschrijving en de werking van deze carburateur de betreffende pagina op deze website.

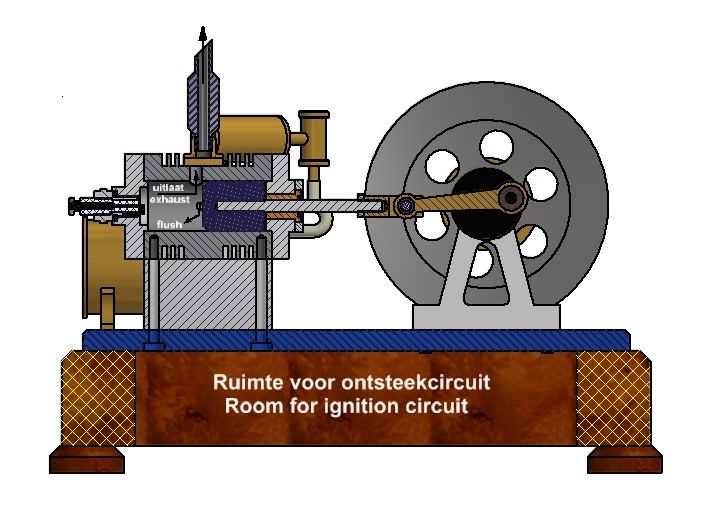

Het circuit voor de vonkontsteking

De houten voet van de motor heeft een uitsparing waarin het circuit voor de vonkontsteking kan worden ondergebracht. Daarvoor gebruikte ik de overbekende schakeling met een bobine van een klassieke auto of motorfiets. Wel wat groot maar gemakkelijk in te bouwen in de houten voet en met een zeer betrouwbare energierijke vonk die nodig is voor 2-takt motoren.

Voor de externe voeding van 12 volt gebruik ik doorgaans de accu van mijn handboormachine.

Ieder ander circuit dat een goede vonk levert is natuurlijk ook goed, maar de meeste kleine bobines die tegenwoordig voor bromfietsen, scooters, zaagmachines, enz. worden toegepast zijn niet geschikt omdat die een andere voedingsspanning nodig hebben die doorgaans door een generator op vliegwiel-as wordt geleverd.De bougie.

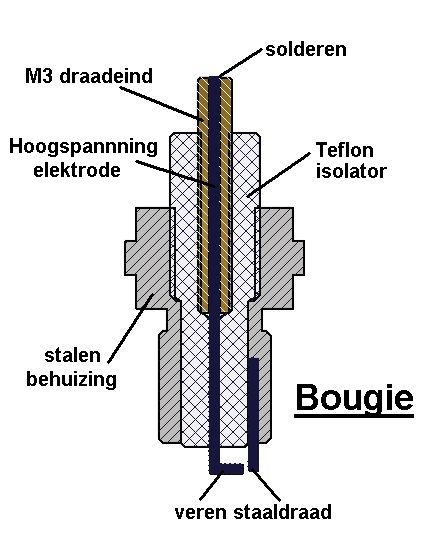

De bougie is een eigen maaksel zoals ik die met succes toepas voor al mijn verbrandings motortjes.

De isolator is van Teflon die met fijnmetrische draad in de stalen behuizing wordt geschroefd. De hoogspanningselektrode van verenbandstaal is in een M3 draadeind gesoldeerd dat ook met fijnmetrische draad in de Teflon is geschroefd. Aldus ontstaan er stevige verbindingen die tevens luchtdicht zijn. Teflon is een uitstekende elektrische isolator en weerstaat de temperatuur van de gas ontbranding in de cilinder gemakkelijk.

Het is natuurlijk altijd mogelijk om een geschikte ingekochte (kleine) bougie toe te passen en daarvoor de draad in de cilinderkop zo nodig aan te passen. De zelfgemaakte bougie werkt bij mijn modelmotoren echter doorgaans veel beter dan een gekochte hoewel ik nooit begrepen heb waarom dat zo is.

Het vliegwiel.

Het vliegwiel moet een behoorlijk massa hebben om de motor met lage toerentallen te laten doorlopen. De dynamische energie van een vliegwiel volgens het "fietswiel type" is E=½mw²r² waarbij m de massa is, w de hoeksnelheid van het vliegwiel en r de straal daarvan. Het vliegwiel is van staal gemaakt met een diameter van 116mm en een breedte van 25mm. De massa is dan ongeveer 1,2 kilogram en de dynamische energie ca 3Nm bij 500 omwentelingen per minuut.

Tenslotte

-De motor kan op gewone auto benzine lopen en de snelheid kan geregeld worden tussen ca 300 en 1500 omwentelingen per minuut met de verstelbare regelaar op de uitlaat van de carburateur voor het inlaten van extra menglucht. In plaats van gewone autobenzine verdient "Coleman Fuel" echter de voorkeur waarop de motor nog iets prettiger reageert en die nauwelijks of niet stinkt. Deze Coleman Fuel wordt gebruikt als brandstof voor camping kooktoestellen en is bij iedere winkel voor camping artikelen te koop.

- De motor kan opgestart worden met een losse snaar om de poelie op de vliegwiel-as en een soortgelijke poelie in de kop van een handboormachine. Maar als alles goed is afgesteld kan de motor ook eenvoudig worden opgestart met een handmatige zet aan het vliegwiel. Tijdens het opstarten de regelaar op de uitlaat van de carburateurvoor het bijmengen van extra lucht zodanig afstellen dat de motor hoorbaar overneemt. Rondom die instelling zal de motor het best lopen en is de snelheid goed regelbaar door wat meer of wat minder lucht bij te mengen. De instelling met verse brandstof zal in het algemeen zo zijn dat er relatief veel extra lucht nodig is en relatief weinig gasmengsel uit de tank van de carburateur. Men neigt vaak naar het omgekeerde maar dat is absoluut verkeerd omdat er dan snel een te rijk mengsel ontstaat waarmee de motor zeker niet op zal starten.

Met een halfvolle tank zal de motor 15 minuten lopen of wat langer.

- Dit model motortje is niet bedoeld om zwaar werk te doen maar wel voor succesvolle demonstraties van 5 tot hooguit 10 minuten die daarvoor doorgaans meer dan voldoende voor zijn.

Bouwtekeningen.

Klik hier voor het aanvragen van het CAD tekening pakket dat ik maakte voor deze 2-takt motor. Bij het opsturen daarvan voeg ik ook altijd tips toe voor het geval de motor niet of niet goed loopt, zie ook het trouble shoot gedeelde aan het eind van de video onderaan deze pagina.

Opm.

De motor op deze video is nog de eerste versie met een relatief groot vliegwiel te zien. Later bleek mij dat een kleiner vliegwiel dat ook net boven de bodemplaat blijft voldoende retentie oplevert om de motor goed te laten doordraaien tijdens de arbeidsloze slag.

Video:

Deze motor is gemaakt

door leerlingen van de

WICO campus Belgie

(zie ca 1,5 min na de

start van het filmpje)

Replica gemaakt door

Stijn Vande Velde:

Replica van Scott Nelson: