Het idee

Toen ik aan dit project begon was mijn ervaring met verbrandings motoren beperkt tot slechts één viertakt motor. Een 1-cilinder volgens het Atkinson principe, waarvan het optimaal afregelen mij flink wat hoofdbrekens heeft gekost. Vooral voor het inperken van het aanvankelijk zeer onstuimig dynamisch gedrag heb ik veel moeten experimenteren en wijzigen. Maar het is me uiteindelijk gelukt deze motor zeer betrouwbaar en goed te laten lopen. Enige onstuimigheid is echter wel een eigenschap gebleven, maar wel op een alleszins aanvaardbaar niveau. Het typische stangenstelsel van de Atkinson kent behoorlijk abrupte omkeerbewegingen, die m.i. grotendeels dit onstuimige gedrag veroorzaken. Anderzijds is het fascinerend om te zien hoe dit systeem ervoor zorgt dat de zuiger de vier slagen maakt met slechts één omwenteling van de krukas. Een tamelijk wild maar wel spannend "baasje" dus; klik hier voor deze Atkinson.

Het verregaand "temmen" van deze Atkinson verplichtte mij wel om diep te graven in de beginselen van de viertaktmotor en om de instellingen te vinden die er echt toe doen om het gewenste resultaat te bereiken. Behalve het goede resultaat hebben deze experimenten mij tevens zoveel meerkennis opgeleverd, dat ik mij daarna in staat achtte om een eigen ontwerp te maken voor een tweede verbrandingsmotor. Ik nam mij voor om nu een motor te maken, die juist zou uitblinken in voorbeeldig dynamisch gedrag. Ik veronderstelde dat ik dan moest uitgaan van het Otto-principe, waarop vrijwel alle automotoren gebaseerd zijn.

Het ontwerp en de doelstellingen daarbij

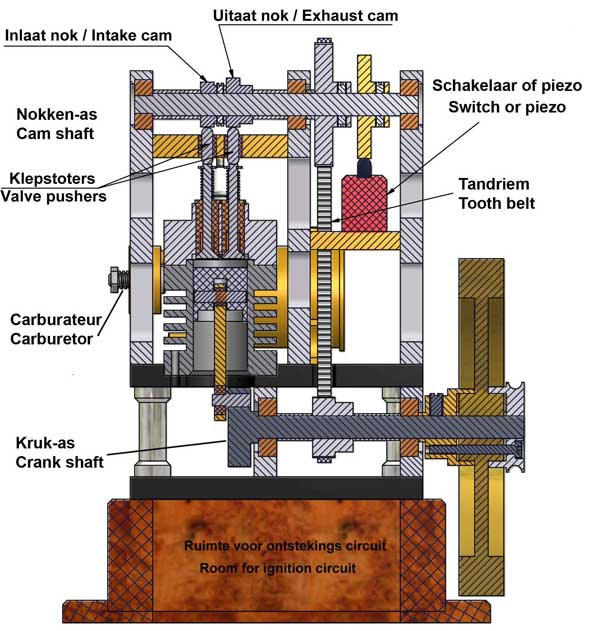

Een typisch kenmerk van de Otto verbrandingsmotor is dat die de zuiger aandrijft met een enkelvoudige excentriek op de kruk as. Een aanzienlijk directere en meer compacte constructie dan het complexe stangenstelsel van de Atkinson. Ik ging er van uit dat dit een goede basis zou zijn voor een veel beter dynamisch gedrag. De krukas moet in dit geval wel twee omwentelingen maken om de zuiger de vier slagen (takten) te laten maken: de inlaat-, de compressie-, de arbeid- en de uitlaatslag. Daarom is een tweede as nodig, die met de halve snelheid ronddraait en waarmee de twee kleppen aangedreven worden. Deze as is voorzien van nokschijven die de in- en uitlaatkleppen éénmaal aanstoten binnen de viertaktcyclus. Verder drijft deze as het mechaniek aan voor de vonk ontsteking. Deze nokkenas wordt door de krukas aangedreven met een 2 op 1 overbrenging, waarbij de rotatiepositie van de krukas t.o.v. de nokkenas voortdurend eenduidig moet zijn. Dit wordt doorgaans gerealiseerd met een tandwiel aandrijving, een ketting of een getande riem.

Het grote verschil met de Atkinson zit dus in de directe koppeling van de zuiger met de krukas via de drijfstang alsook de bediening van de kleppen en de vonk ontsteking. Voor het overige is het viertaktprincipe gelijk, zodat ik een belangrijk deel van het Atkinson model kon overnemen voor dit Otto ontwerp.

Behalve het rustige gedrag dat het Otto principe mij zou moeten opleveren, had ik nog andere doelstellingen bij het ontwerpen van deze motor. De belangrijkste was, dat het een zo simpel mogelijk en goed ogend model moest worden, waarmee het viertaktprincipe helder en transparant te demonstreren zou zijn, ook voor niet ingewijde toeschouwers. Betrouwbaar opstarten en een vriendelijke loop stond bij mij voorop, anders dan het leveren van grote prestaties. Vertaald naar technische termen betekende dat voor mij:

- Niet meer onderdelen dan strikt noodzakelijk om de motor te laten lopen;

- Een minimum aan roterende of oscillerende elementen en omkeerbewegingen;,

- Zo direct mogelijke aansturing van de oscillerende onderdelen;

- Alle mechanismen open en bloot zichtbaar;

- Geen complexe koel- en/of smeersystemen, omdat voor een succesvolle demonstratie de motor niet langer hoeft te lopen dan 5, hooguit 10 minuten;

- Geen bijzondere technieken zoals gietwerk, het maken van tand- of kettingwielen, nauwkeurig slijpwerk, etc. De achterliggende gedachte daarbij was dat dit model te maken moet zijn door een "gemiddelde" modelbouwer, die alleen beschikt over een draai- en freesbank en standaard materialen.De uitwerking

Hieronder de principeschets van het ontwerp.

1. De cilinder / zuiger combinatie.

De cilinder en de cilinderkop met de twee kleppen en de bougie kon ik vrijwel geheel overnemen van het Atkinson model. Ik koos hier wel voor een verticale positie van de cilinder om redenen die verderop duidelijk zullen worden. Ook hier gebruikte ik perlietisch gietijzer voor zowel de cilinder als de zuiger. Dit materiaal is m.i. verreweg te prefereren en misschien zelfs voorwaarde in dit geval. Het zet niet of nauwelijks uit en voor zover dit gebeurt is het gelijk voor cilinder en zuiger. Perlietisch gietijzer is zeer slijtvast, temperatuur bestendig en min of meer zelfsmerend door het relatief hoge koolstofgehalte. In ieder geval vertoont de zuiger geen invreet verschijnselen in de cilinder, zoals dat met een aluminium zuiger nogal eens het geval is. Het is mijn overtuiging dat de keuze voor perlietisch gietijzer er voor zorgt dat deze motor nooit vastloopt, ondanks het ontbreken van geforceerde smering van buiten af of olietoevoeging aan de benzine! De eerlijkheid gebied te zeggen dat ik de cilinderboring heb laten honen door een bevriende relatie. Niet dat dit een absolute voorwaarde is, maar hierdoor kon ik de zuiger zeer zuiver passend maken in de cilinder. Mede daardoor loopt de motor prima zonder zuigerveer hetgeen niet alleen eenvoudiger is maar het verlaagt tevens de wrijving van de zuiger in de cilinder aanzienlijk. Een bijkomend voordeel van perlytisch gietijzer is verder dat het uiterst vriendelijk te bewerken is. Het vertoont een ietwat "zanderig" gedrag bij het draaien en is heel mooi glad af te werken.

Geforceerd smeren is dus niet nodig om vastlopen te voorkomen met een cilinder en zuiger van perlietisch gietijzer. Maar het is wel aan te bevelen om zo nu en dan een druppel (huishoud) olie door het gat van de bougie te laten vallen om de oppervakken van zuiger en cilinder "in goede conditie te houden". Dit is vooral nodig als men de motor voor langere tijd opslaat omdat niet ingevet gietijzer wel wat roestgevoelig is.

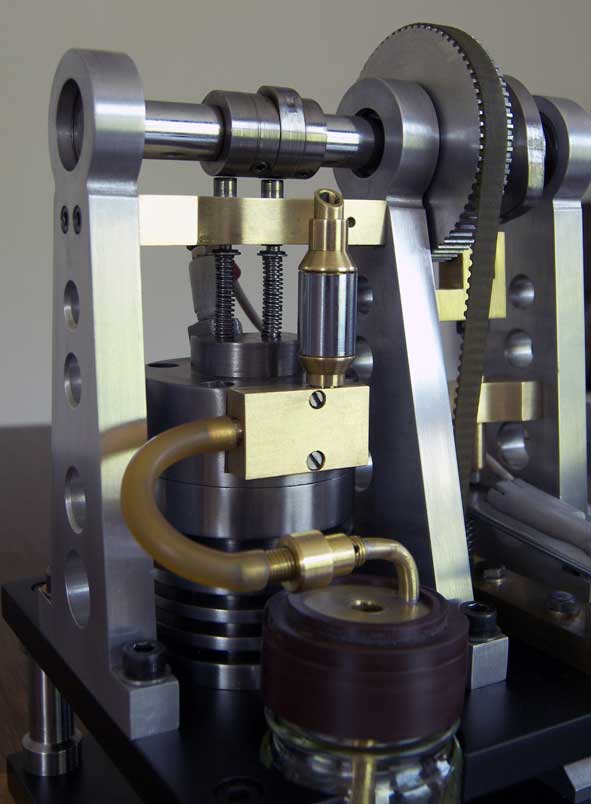

2. De bovenliggende nokkenas en de aandrijving ervan.

Voor het bedienen van de twee kleppen bedacht ik een bovenliggende as, waarvan de nokschijfjes de kleppen zo direct mogelijk aanstoten. Daarmee elimineerde ik relatief lange klepstoters en alsmede een tuimelaar systeem. Een gewaagde constructie volgens enkele insiders, vooral omdat de klepstelen dan dwarskrachten zouden ondervinden van de nokschijven. Dit heb ik echter opgelost door tussen die nokschijven en de klepstelen zeer korte stiften aan te brengen die op en neer bewegen in glijlagertjes. Deze stiften vangen de dwarskrachten gemakkelijk op en de klepstelen zien dus alleen de op en neer gaande bewegingen van die stiften. In feite zijn dit ook stoters, maar de constructie is zeer compact en eenmaal op de juiste lengte gemaakt hoeft er nooit meer nagesteld te worden. Het werkt perfect in dit geval. Op deze nokkenas zit nog een derde nokschijf die het piezo mechanisme voor de bougievonk aanstuurt, of een electrische schakelaar in geval men een circuit met bobine gebruikt.

De drie nokschijven zijn verstelbaar op de nokkenas zodat de timing ervan binnen de viertaktcyclus exact kan worden ingesteld; zie blad 12 van het tekeningpakket.

Voor het aandrijven van de nokkenas heb ik een kunststof tandriem gebruikt. De poulie op de krukas heeft 36 tanden, de poulie op de nokkenas heeft er 72, waarmee de 2 op 1 distributie tot stand komt. De tandriem wordt op de juiste spanning gebracht en gehouden met een instelbaar spanwieltje. Het voordeel van een tandriem t.o.v. tandwielen is dat de afstand van de krukas tot de nokkenas eenvoudiger te overbruggen is. Voorts zorgt het voor een soepele en geruisloze aandrijving die ook geen smering nodig heeft.

Iedere andere soepele tandriem is ook goed zolang de omtrek ervan ligt tussen ca 420 en 450mm en het aantal tanden op het bovenste tandwiel precies 2x zo groot is als op het tandwiel op de kruk as.

3. De vonk ontsteking.

Aanvankelijk had ik voor de ontsteking een piezo element gebruikt uit een gas aansteker zoals dat nog the zien is op de foto's rechts op deze pagina. Later heb ik die vervangen door de miniatuur ontsteking met het Blokker circuit; zie de betreffende pagina hierover.

Er kan ook een circuit met een bobine van een (klassieke) auto of motorfiets gebruikt worden; wel een heel stuk groter, maar die kan weggewerkt worden in de holle houten voet van de motor met een plug voor een externe 6 of 12 volt gelijkspanningsvoeding. Daarvoor is bv. de oplaadbare accu van een handboormachine zeer geschikt.

De zelfgemaakte bougie heeft een isolator van Teflon, die tevens voor de gas afdichting zorgt. Teflon is een uitstekende isolator voor elektrische hoogspanning en is hittebestendig tot 180ºC of zelfs hoger. Centraal door de Teflon isolator loopt een dunne staaldraad waarop de hoogspanning van de piezo (of bobine) aangesloten wordt. Aan de onderzijde van de bougie is die draad haaks omgebogen in de richting van een massa naald in de stalen wand van de bougie. De vonk slaat over tussen de scherp aangepunte uiteinden van de hoogspanningsdraad en die van de massa naald. Deze bougie is eenvoudig te maken en voldoet prima; de Teflon blijkt de hoge temperatuur van de ontbranding probleemloos te doorstaan.

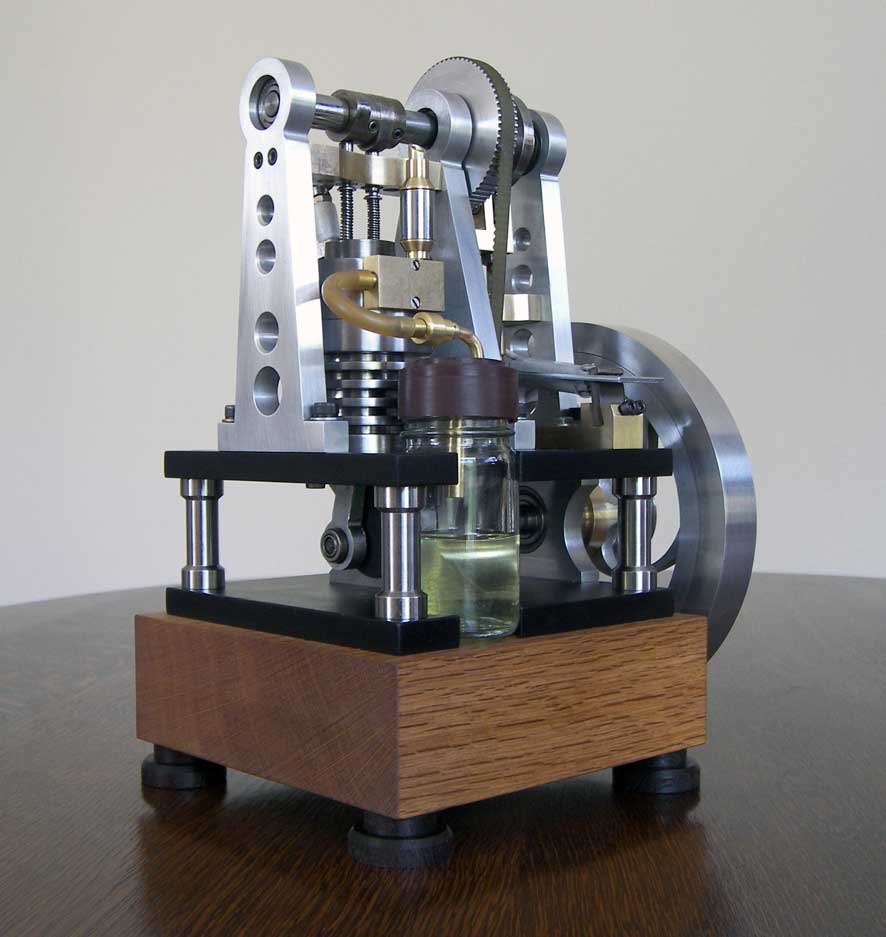

4. De carburateur.

Over (klassieke) carburateurs bestaan heel veel verhalen. Het principe mag dan eenvoudig zijn, maar ik heb toch de indruk dat het een vak apart is. De constructie en vooral de afstelling is o.m. afhankelijk van het overige motorontwerp en van de beoogde prestaties ervan. Omdat ik er eigenlijk weinig van weet en voorlopig niet van plan ben er specialist in te worden, heb ik aanvankelijk de carburateur van het Atkinson ontwerp overgenomen. Mits nauwkeurig gemaakt zonder valse lekken van lucht en/of benzine, voldoet die redelijk. Wel bleek deze carburateur het meest kritische onderdeel van de motor te zijn. Het kostte veel tijd en geduld om de optimale positie van de benzinenaald en die van de gasschuif te vinden om de motor betrouwbaar te laten opstarten en lopen. Maar het choken en vooral het regelmatig verzuipen van de motor en roetvorming op de bougie beviel mij steeds minder. Dit was voor mij de aanleiding om een carburateur te ontwerpen volgens een geheel ander principe en die genoemde nadelen niet heeft; zie de pagina voor deze "Benzinedamp carburateur".

Deze carburateur voldoet uitstekend en ik heb die dan ook op al mijn stationaire verbrandings motortjes toegepast, dus ook op deze Otto motor.

De carburateur op de foto's is een variant op de standaard uitvoering zoals die nu op het tekenpakket staat; ik heb deze speciale uitvoering bij wijze van experiment van een kruidenflesje gemaakt.

5. Het vliegwiel.

Het vliegwiel moet een behoorlijke diameter en massa hebben omdat het ontwerp uitgaat van relatief lage toerentallen. De kinetische energie is recht evenredig met de massa en met het kwadraat van de omtreksnelheid van het vliegwiel. Voor de liefhebbers: de kinetische energie E=½mw²r² voor een vliegwiel van het "spaakwieltype", waarbij m de massa is, w de hoeksnelheid, r de straal en wr de omtreksnelheid van het vliegwiel. Het vliegwiel van deze motor is van staal gemaakt, heeft een diameter van 150 mm en is 20 mm breed. Dientengevolge heeft het een massa van ruim 1 kg. De kinetische energie bedraagt dan ca 2,6 Nm bij een toerental van 300 omwentelingen per minuut. Dit is volgens mijn ervaring nodig is om de motor ook bij ca 200 omw./min. nog goed aan de praat te houden.

Karakteristieken

- De boring en slag zijn beiden 24mm, zodat de motor een inhoud heeft van ca 12cc;

- Voor de timing van de kleppen zie blad 12 van het tekening pakket of de hieronderstaande "Tips voor het oplossen van mogelijke problemen";

- De compressieverhouding is bewust aan de lage kant gehouden: ca 1 op 4,5. Bij hoger compressie vermoed ik een moeilijker opstart en hogere cilindertemperaturen. Het vermogen zal dan wellicht wat groter zijn, maar daar was ik dus niet op uit;

- Het toerental van deze motor kan worden geregeld tussen ca 350 en (geschat) 2200 omwentelingen per minuut. Persoonlijk ga ik niet veel verder dan ca 500 omw./min omdat ik daarboven het gedrag toch wat heftig vind worden en ik dit het motortje eigenlijk niet wil aandoen;

- De motor loopt op gewone autobenzine Euro 95 of 98 of bij voorkeur op Coleman Fuel.

- Na ca 10 minuten lopen is de cilinder ca 110ºC warm geworden. Dit valt mij erg mee. Er is ook niets dat er last van lijkt te hebben,

- Aan het einde van een run zijn er wat verbrandingsresiduen onder uit de cilinder gelopen. De motor "kwijlt" dus wat, maar het is erg weinig en het is gemakkelijk te verwijderen met een doekje. Wellicht draagt dit zelfs nog wat bij aan de smering tussen zuiger en cilinder,

- Als de raakvlakken van de cilinder en cilinderkop goed vlak zijn gemaakt en stevig worden aangeschroefd, is het niet nodig om daartussen nog een afdichtingpakking aan te brengen. Er is natuurlijk niets op tegen om dit wel te doen. Het is echter mijn ervaring dat piepkleine lekjes de motorprestatie niet merkbaar beïnvloeden,

- De motor kan worden gestart met een losse snaar om het vliegwiel en een poulie in de kop van een handboormachine.Publicatie

Over deze motor is een artikel verschenen in het NVM Maandblad "De Modelbouwer" 2006 nr. 10.

Tips bij eventuele problemen

1. Het beste kan de motor worden opgestart met een losse snaar om de poulie op het vliegwiel en een soortgelijke poelie in de kop van een handboormachine. Als alles goed is ingesteld zal de motor na enkele tellen opstarten, waarbij de snaar vanzelf los komt als men de spanning eraf haalt.

De motor is ook wel op te starten met enkele handmatige zetten aan het vliegwiel als alles optimaal staat en de motor vooraf al gelopen heeft.

2. Zie voor het goed instellen van de carburateur de beschrijving van de "Benzinedamp carburateur"

Vooral bij het opstarten met verse benzine is dat nog wel even gevoelig.

3. Beide kleppen moeten goed afsluiten omdat anders vrij snel een te groot verlies aan compressie optreedt. Zie voor het goed maken van de kleppen en de klepzittingen blad 4 van het tekening pakket.De belangrijkste voorwaarde is dat de hartlijn van de klepsteel exact gelijk ligt met de hartlijn van de klepzitting. Als deze hartlijnen ook maar iets ten opzichte van elkaar verschoven liggen is het feitlijk niet goed meer mogelijk om door inschuren de kleppen goed te laten sluiten. Licht inslijpen is alleen nodig als er toch nog een ontoelaatbaar lek gekonstateerd of vermoed wordt.

De compressie hoeft niet zeer hoog te zijn, maar wel voldoende. Voldoende is als de motor niet door de kompressieslag heen loopt als aan het vliegwiel een ferme zet gegeven wordt.

4. Met onderstaande kleptiming (gemeten op de nokken as) loopt de motor perfect, althans mijn exemplaar. Kleine afwijkingen zulle hier wel toegestaan zijn:

0°: De zuiger staat in de eerste bovenste stand; de inlaatklep begint te openen; precies op dit bovenste punt dus;

70 °: De inlaatklep sluit zich; dus 20° vóór de onderste zuigerpositie;

90°: De zuiger staat in de onderste positie en begint aan de compressieslag;

180°: De zuiger staat in bovenste positie (maximale compressie) en de vonk ontsteekt. De vonk mag ook fractie eerder komen. Het gasmengsel ontsteekt en de arbeidslag begint;

250°: De uitlaatklep opent zich; dus 20° vóór de onderste zuigerpositie;

270:° De zuiger staat weer in de onderste positie en begint aan de uitlaatslag;

355°: De uitlaatklep sluit zich; dus 5° vóórdat de inlaatklep weer begint te openen. Er wordt wel gezegd dat de uitlaatklep iets ná het opengaan van de inlaat klep pas dicht moet gaan. Dit zou een gunstig spoeleffect hebben. Maar ik heb dat nooit gevonden: dus eerst de uitlaatklep dicht en onmiddellijk daarna de inlaatklep openen wat mij betreft.

5. Om er zeker van te zijn dat de kleppen goed afsluiten moet er iets ruimte zijn (0,3 tot 0,5mm ) tussen de stotertjes en de gehele(!) lage omtrek van de nokschijfjes. Als de stotertjes ook maar iets raken kan dat al genoeg zijn om meteen te veel druk te verliezen! Vanzelfsprekend misschien, maar soms kijk je over zoiets heen, het is mij tenminste overkomen;

6. De klepveertjes kunnen beter iets te strak zijn dan te licht. De nokschijfjes kunnen deze veerkrachten gemakkelijk opbrengen. Met te slappe veertjes dichten de kleppen onvoldoende af en/of de kleppen kunnen gaan zweven. Ik heb mijn veertjes gewikkeld van verenstaal met een diameter van 0,5mm; ze hebben ca 17 windingen;

7. De klepsteel van de inlaatklep moet zeer goed passen in de bronzen glijbus. Een te groot lek langs deze klepsteel veroorzaakt het mee aanzuigen van een onbeheersbare hoeveelheid valse lucht tijdens de inlaatslag. In principe is het mogelijk zo'n lek onschadelijk te maken door over de klepsteel een nauw passend rubberen o-ring te schuiven en daarop een metalen drukstukje te maken dat door de veer tegen de kopse kant van de glijbus wordt geduwd. Bij zo'n ingreep moet men wel de veer net zo veel inkorten als de o-ring met het drukstukje samen hoog zijn.

Een lekje langs de klepsteel van de uitlaatklep kan eigenlijk geen kwaad, behalve dat er wat uitlaatgassen langs kunnen ontsnappen, maar dit zal in het algemeen zo weinig zijn dat het niet eens opgemerkt wordt.

8. Ook de bougie moet natuurlijk luchtdicht zijn. Als de schroefdraad daarin goed gemaakt is zal de Teflon normaal gesproken daarop wel goed afdichten. Eventueel de schroefdraad voor de Teflon en die voor het draadeind van het middenkontakt tevoren in smeren met een weinig geschikt afdichtingsmiddel zoals Locktite draadafdichter.

Prachtige replica van Jonathan van Geyt

en zijn mede studenten:

Zeer mooie replica van Dana Hall

Mooie replica gemaakt door

John van Iersel:

Replica van Paul Iriks:

Replca van

Jean Francois Brozou:

Nice replica made by

Christobal Jaramillo:

Mooie replica van

Jimmy Vella: