Introductie

Voortbordurend op de "Ridders duo zuiger 4-takt" heb ik een ontwerp gemaakt dat wel gebaseerd is op hetzelfde proces met 2 zuigers in 1 cilinder maar waarbij de twee zuigers nu in glazen cilinders lopen in de verwachting dat daarmee de ontbranding van het gasmengsel zichtbaar zou worden. Allemaal wat brutaal en gewaagd natuurlijk, maar ik vind altijd wel spannend om op de rand van het (on)mogelijke te werken. "Eenvoudig of gemakkelijk kan iedereen" was de lijfspreuk van mijn wijze vader.

Glas is wel breekbaar, maar eigenlijk alleen als gevolg van mechanische schokbelastingen en die treden hier niet op. Wel ontstaat er een tamelijk hoge druk in die cilinders, met name als het gasmengsel daarin ontsteekt. In feite wordt het glas dan belast op trekspanning maar die is verrassend groot voor glas. De opgegeven waarden daarvoor lopen nogal sterk uiteen vooral omdat het veel uitmaakt of het glas al dan niet beschadigd is. Beschadigingen zijn spanning concentrators die de treksterkte drastisch kunnen verlagen. Aldus vind ik op internet treksterktes die varieren van 10.000 kg/cm2 voor intrinsiek (onbeschadigd) glas tot 500kg/cm2 als praktisch te hanteren waarde voor wat beschadigd glas. Altijd nog erg hoog en vergelijkbaar met bv. de treksterkte van aluminium.

Voor de optredende trekspanning in de wand van een cilindrische buis geldt: S=(pxr)/t waarbij p de druk is in de buis, r de straal en t de wanddikte van de buis. Ik kies voor mijn modellen altijd voor een koude compressiedruk tussen 3 en 5 Bar. Omdat de ontbrandingsdruk ca 4,5 x hoger is dan de koude compressiedruk zal de maximaal voorkomende druk dus ca 20 Bar zijn. Als ik voor de cilinders glas gebruik met een diameter van ca 20mm en een wanddikte van ca 2mm zal de trekspanning bij 20 Bar gasdruk in de ordegrootte van 100 Kg/cm2 uitkomen en dat is dus altijd nog factoren lager is dan de meest pessimistische aanname voor de treksterkte van glas.

Het glas wordt ook warm door de verbranding van het gasmengsel maar de warmte inhoud van het ontbrande ijle gasmengsel is feitelijk gering en de warmte overdracht naar glas is slecht zodat ik eigenlijk vermoedde dat dit wel eens mee kon vallen, ook al omdat het de helft van de tijd gekoeld wordt door het binnenstromende koude verse gasmengsel. Het zal blijken dat deze verwachting ook bewaarheid werd.

A. De eerste (MK1) versie

1. Het globale concept

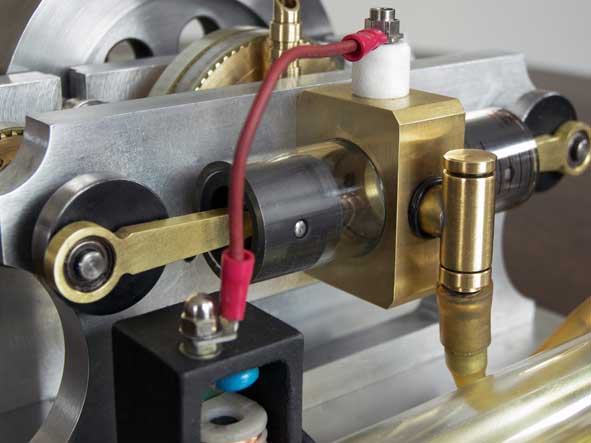

Feitelijk was het mijn oorspronkelijke bedoeling om grafiet zuigers toe te passen omdat ik uit ervaring met Stirling motortjes weet hoe mooi en soepel die lopen in glazen cilinders vanwege de uiterst lage wrijving tussen deze twee materialen en het zelf smerend effect van grafiet. De tolerantie van de inwendige glasdiameter moet dan echter wel erg klein zijn om een fatsoenlijk compressie te realiseren, ten hoogste +/- 0.02mm zijn of liever nog minder. Verreweg het meeste buisglas voldoet daar niet aan en ondanks verwoede speurtochten kon ik daar aanvankelijk ook niet aankomen. De inwendige diameter van het beste buisglas dat mij ter beschikking stond varieerde met ca 0.08mm en daarom heb ik bij deze versie nog een andere ongebruikelijke truck uitgehaald, namelijk door de zuigers van messing te maken met een Viton O-ring eromheen. Omdat messing meer uitzet dan glas heb ik de diameter van de zuiger ca 0.2mm kleiner gemaakt dan de binnendiameter van het glas om vastlopen bij temperatuurverhoging te voorkomen. Ik heb een 2mm dikke Viton O-ring in een groef van de zuiger gelegd die een zodanig diepte had dat de buitendiameter van de daarin opgespannen O-ring ca 0.2mm groter was dan de binnendiameter van het glas. Zodoende zorgt de O-ring voor de afdichting die nodig is om een goede compressie te verkrijgen. Ik heb de O-ringen eenmalig licht ingevet maar of dat echt nodig is weet ik eigenlijk niet; het zal ook afhangen van de soort O-ring en hoe groot de overmaat van de O-ring buitendiameter gemaakt is.

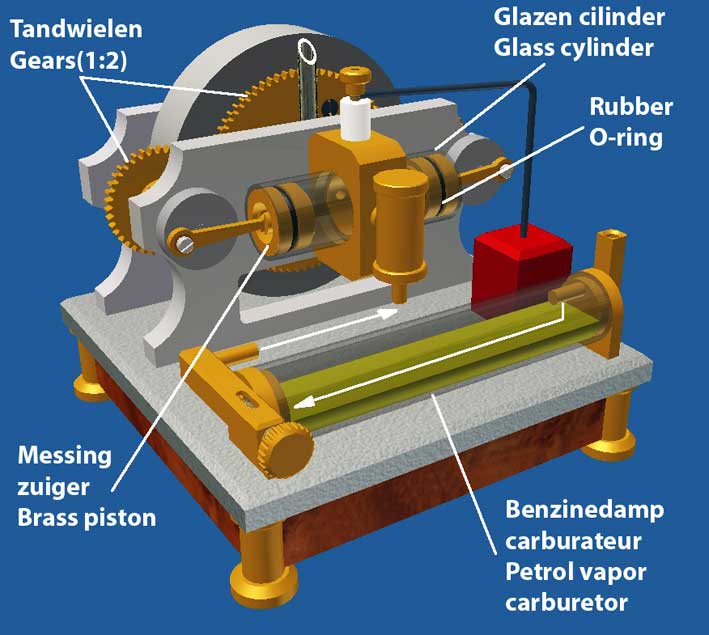

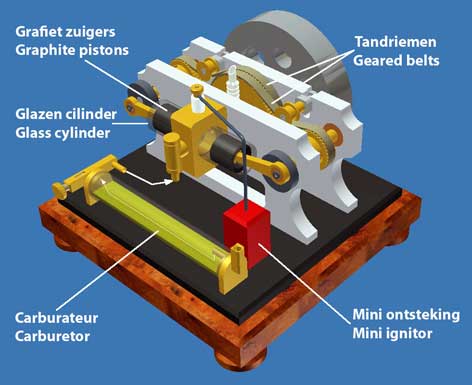

Onderstaande CAD figuren illustreren het concept van deze MK1 versie:

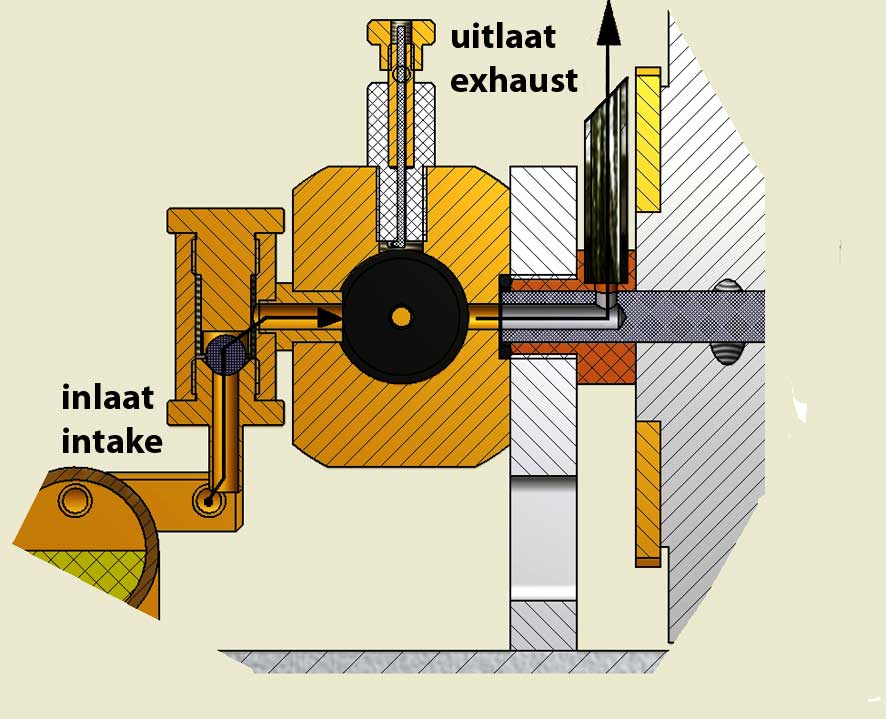

Zoals vooral goed op de doorsnede te zien is heb ik hier hetzelfde in- en uitlaat systeem toegepast als bij de "Ridders duo zuiger 4-takt":

- zelf aanzuigende inlaat van het gasmengsel uit de carburateur middels een kogelklepje;

- uitlaat van de verbrande gassen via een simpele roterende klep.2.Constructie details

De cilinder/zuiger combinatie.

Door de glazen cilinder zijn de gasontbrandingen fraai zichtbaar bij een wat getemperde ruimteverlichting en dat voegt toch ook iets zeer speciaals toe aan dit model. Een ander voordeel is dat hiermee ook mooi te zien is of het gasmengsel goed en ook altijd ontsteekt. Tevens kun je aan de kleur van de ontbranding vaststellen of de mengverhouding van het gasmengsel optimaal is. Een gele kleur betekent dat het het mengsel te rijk is waarmee de motor minder goed of helemaal niet loopt. Als dan wat meer extra lucht aan het gasmengsel wordt toegevoegd met de regelaar op de carburateur verandert de verbrandingskleur van geel naar blauw ten teken dat dan de optimale gassamenstelling bereikt is van 1 deel benzinedamp op ca 14 delen lucht.

Het messing cilinderblok is tegen de verticale aluminium lagerplaat geschroefd en een O-ring zorgt daarbij voor de afdichting tegen het stationaire deel van de roterende uitlaatklep.

De Viton O-ring is dus in een groef van de zuiger gespannen die zodanig diep is dat de buitendiameter van de O-ring 0,1 tot 0,2mm groter is dan de binnendiameter van de cilinder. Men kan eventueel een iets te grote O-ring gebruiken waaruit een stukje wordt gesneden en wel zo, dat de ring dan precies in de groef past met de snijvlakken mooi tegen elkaar.

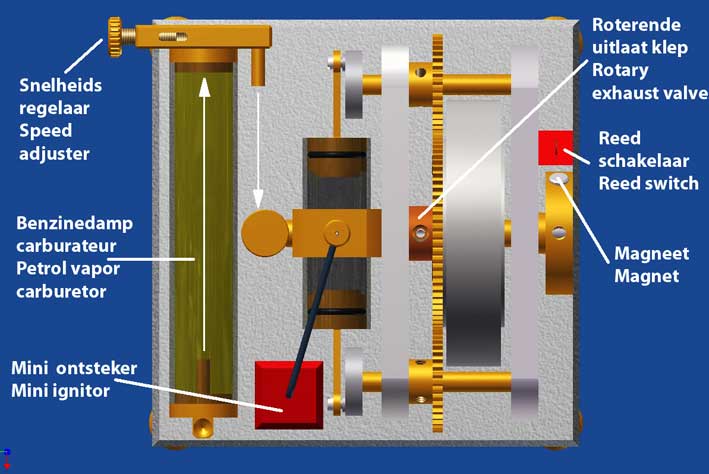

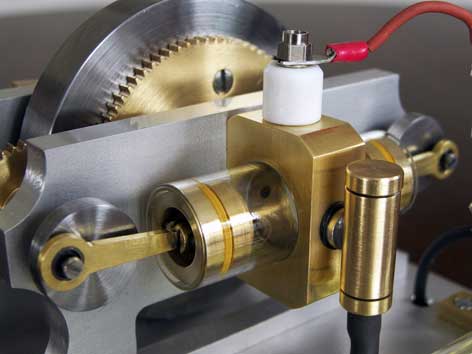

De vonk ontsteking

De bougie bestaat enkel uit een Teflon isolator met daarin één centrale elektrode van verenstaaldraad voor de hoogspanning. De Teflon isolator is met fijndraad rechtstreeks in het messing blok geschroefd waardoor het zowel mechanisch als luchtdicht daarin is gefixeerd. De hoogspanning elektrode is in een M3 draadeind gesoldeerd dat ook in de Teflon isolator is geschroefd. De vonk slaat over tussen deze elektrode en de massa van het messing blok. Het werkt goed en veel simpeler kan het eigenlijk niet.

Voor de vonk ontsteking gebruikte ik het mini systeem met het aangepaste circuit uit een gasaansteker; zie de betreffende pagina hierover. De vonk wordt aangestuurd door een reed contact dat geschakeld wordt door een Neodymium magneet in de start poelie op de vliegwiel as. De poelie wordt hierop in een dusdanige positie vastgezet dat de vonk precies komt op het moment dat beide zuigers de maximale compressie hebben gemaakt.De tandwiel aandrijving.

Normaal gesproken gebruik ik voor de distributie aandrijving soepele getande kunststof riemen, maar hier heb ik maar een keer voor tandwielen gekozen hoewel ik daar eigenlijk niet de goede moduulfrezen voor heb en ook geen ervaring. Ik heb ze gemaakt met een tweesnijder die mijn vriend Jos voor mij maakte en waarmee ik ook de tandwielen voor getande riemen maak. Het trapeziumvormige tandprofiel is niet ideaal voor in elkaar lopende tandwielen, maar het resultaat viel me eigenlijk niet eens tegen. Het grote tandwiel dat tegen het vliegwiel is geschroefd heeft 2x zoveel tanden als die op de twee tandwielen van de kruk assen zodat de distributie 1 op 2 is zoals dat nodig is bij iedere 4-takt motor; zie onderstaande foto:

De carburateur.

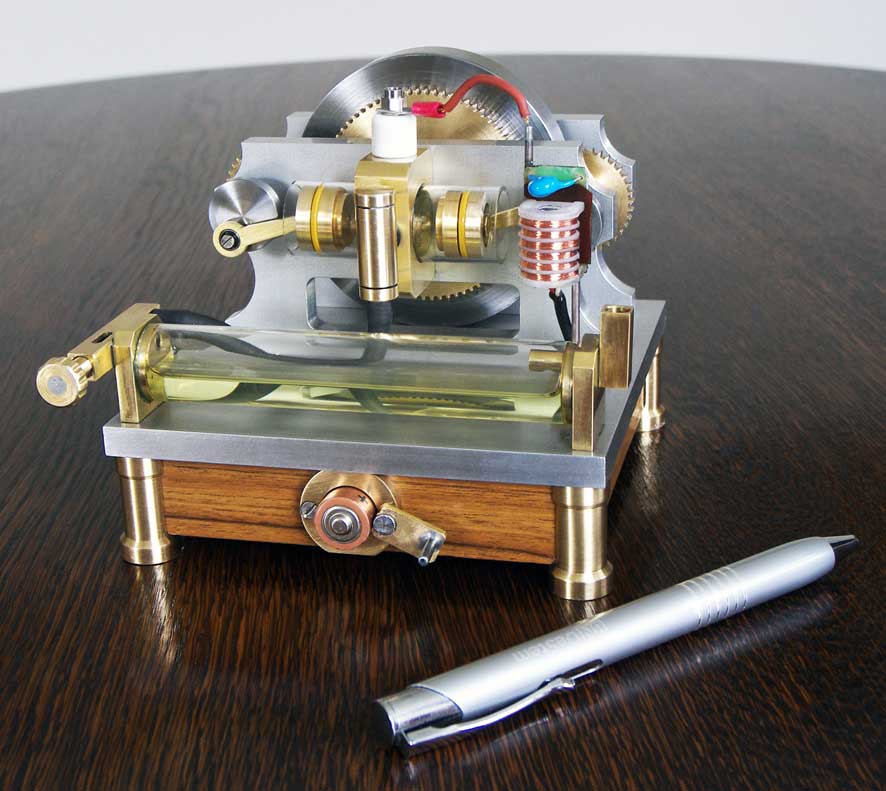

Omdat deze motor ca 30% kleiner is dan de "Ridders duo zuiger 4-takt" waarvan hij is afgeleid was er onvoldoende plaats voor de standaard "Benzinedamp Carburateur". Ik heb daarom een variant gemaakt die minder plaats inneemt en die ik eigenlijk ook wel erg fraai vindt. Zoals op de CAD figuur boven aan en op de foto's rechts op deze pagina te zien is bestaat deze variant uit een liggende glazen buis die gelijmd is aan twee messing zijkanten waarin zich respectievelijk de instroom en de uitstroomleidingen bevinden. Aan de uitstroomzijde bevindt zich tevens de regelbare inlaat voor de toevoeging van de extra lucht waarmee de ideale verhouding van benzinedamp en lucht wordt ingesteld. Het beproefde principe is dus geheel gelijk aan die van de standaard uitvoering maar deze variant neemt althans in de hoogte minder plaats in en het doorstromen van de lucht is heel fraai te zien aan het rimpelende benzine oppervlak. Ik ben wel gelukkig met deze uitvoering.

3. De motor in bedrijf

De motor kan het best worden opgestart met een handboormachine met een hulpstuk met twee korte pennen in de boorkop die in de start poelie gestoken kunnen worden. Tijdens dit opstarten moet men de regelaar voor de bijmenging van extra lucht geheel open draaien en dan geleidelijk weer wat dicht draaien totdat de motor hoorbaar aanslaat.

Rondom dit punt ontstaat de ideale benzine/lucht verhouding en kan de snelheid van de motor in een beperkt gebied ook geregeld worden.

De prettige verrassing was dat het ontbranden van het gasmengsel inderdaad goed te zien is als de ruimte tenminste ietwat wordt verduisterd; zie de onderstaande video:

De temperatuur van de glazen cilinders blijft verrassend laag: 60 tot 70 graden Celsius na ca 5 minuten lopen. Ik laat mijn motortjes nooit veel langer lopen omdat ik dat meer dan genoeg vind voor een succesvolle demonstratie en omdat ik altijd het gevoel heb dat ik ze onnodig ga kwellen als ik ze veel langer laat lopen. Ik weet dus niet hoe warm hij uiteindelijk zou worden maar ik denk dat dit best nog wel zal meevallen.

De motorsnelheid is beperkt en ligt tussen 600 en 1000 omwentelingen per minuut. Wellicht komt dat mede door de wrijving die de O-ringen veroorzaken, hoewel die naar mijn smaak toch relatief laag zijn.

4. Conclusie

In feite heb ik dus bereikt wat ik wilde hoewel mooi passende grafietzuigers zonder O-ringen in perfect ronde glazen cilinders de ultieme uitvoering zouden opleveren: meer professioneel en beter gedefinieerd dan met de overmaatse O-ringen in niet perfect ronde cilinders waarbij het wat zoeken is tussen een maatvoering met goede afdichting enerzijds en zo laag mogelijke wrijving anderzijds.

Maar de motor kan blijkbaar met dit paardenmiddeltje goed "uit de voeten" en deze oplossing heeft goed beschouwd ook wel wat voordelen:

- Er worden minder stringente eisen aan het glas gesteld hetgeen vaak belangrijk kan zijn omdat het nu eenmaal lastig blijkt om aan glas te komen met een perfecte rondheid (kleiner dan +/- 0,01mm), gekoppeld aan een tamelijk dikke wand van ca 2mm.

- Het feit dat hier messing zuigers kunnen worden toegepast is een voordeel voor hen die moeilijk of niet aan grafiet kunnen komen, hetgeen ook nogal eens het geval blijkt te zijn.

Niettemin zal de ultieme uitvoering mij niet loslaten en vroeg of laat begin ik daar aan als ik het perfecte glas gevonden heb.

Van deze MK1 uitvoering heb ik een CAD tekening pakket gemaakt dat beschikbaar is voor eenieder die daarin geinteresseerd is.++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++

A. De tweede (MK2) versie

Introductie

Zoals gezegd had originele gedachte om goed passende grafietzuigers zonder O-ringen in de glazen cilinders te laten lopen mij niet losgelaten en na veel zoekpogingen naar het goede glas was het Huib Visser (bezoek zijn prachtige website) die mij uit de brand hielp. Hij had op zijn zolder glazen injectiespuiten liggen die een inwendige diameter hadden waarvan de onrondheid minder was dan 0,01mm en een wanddikte van 2mm; perfect dus voor mijn doel. Niet onbelangrijk is ook dat later bleek dat deze injektiespuiten nog overal te koop zijn voor ca 10Euro per stuk. Huib was zelfs zo vriendelijk om er mij een paar van op te sturen en dus kon ik meteen aan de "ultieme"versie beginnen.

Deze "Fortuna Optima" injectiespuiten zijn o.a. verkrijgbaar bij:

Poulten&Graf GmbH met vestigingen in Duitsland en Engeland; zie

https://shop.poulten-graf.de/Spritzen/Ganzglas-Spritzen/

8.47 Euro excl BTW

Sigma Aldrich

20ml Z314366-10EA

glass Luer style; 10.50 Euro

http://www.sigmaaldrich.com/technical-service-home/product-catalog.htmlIn Belgie:

www.fiers.beHet concept van deze MK2 versie.

Ik bedacht dat het tamelijk eenvoudig zou zijn om mijn "Ridders 4-takt motor " om te bouwen omdat die immers model had gestaan voor de motor met glazen cilinders. De aanpassingen zouden beperkt zijn tot het vervangen van de gietijzeren cilinder met daarin de eveneens gietijzeren zuigers door het stelsel met de glazen cilinders in het messing tussenstuk en grafiet zuigers. De rest van de motor kon geheel blijven zoals het was.

Onderstaande CAD figuur illustreert het concept van deze MK2 versie:

Er konden ruimschoots twee glazen cilinders uit een van injectiespuit worden gezaagd. Daarvoor moest ik wel naar mijn voormalige werkgever Philips omdat de wand te dik was om dat zelf te doen met de Dremel. Vervolgens heb ik die in het messing tussenblok gelijmd met Loctite 603 waarmee een muurvaste en luchtdichte verbinding ontstaat na doorharden op ca 60 graden Celsius gedurende 2 uur in een oven.

De diameter van de grafiet zuigers heb ik exact gelijk gemaakt aan die van de glazen zuiger van de injectiesuit zodat de speling ervan in de cilinder kleiner is dan 0,01mm.

In de zuiger is een messing gaffelstuk gelijmd (ook met Loctite 603) voor de bevestiging van de zuiger aan de drijfstang. Het gat voor de pistonpen heb ik na het lijmen dwars door de zuiger geboord; zie foto boven. Op die manier vangt de messing gaffel de krachten op als de zuiger op en neer beweegt en In de zuiger is een messing gaffelstuk gelijmd (ook met Loctite 603) die ervoor zorgt dat de pistonpen die dwars door de zuiger loopt het grafiet niet belast. De slijtage van de zelf smerende grafiet zuiger in het super gladde glas is wel te verwaarlozen voor zover ik dat heb ervaren en dit zonder geforceerde smering en koeling.Alternatief voor de glazen cilinder

Als men niet aan dit wat bijzonder glas kan komen is het altijd mogelijk de cilinder van een geschikte staalsoort te maken met dezelfde afmetingen, waarbij dan natuurlijk de bovengenoemde optisch voordelen wel wegvallen. Maar de motor zal er niet minder goed om lopen als de cilinder boring ook mooi glad en cilindrisch gemaakt is met daarin een mooi passende zuiger.

Ik heb dus de gietijzeren cilinder/zuiger combinatie van de "Ridders duo zuiger 4-takt motor " vervangen door deze versie met glazen cilinders en grafiet zuigers en ook de carburateur variant van de MK1 versie erop gezet. Aldus ontstond de motor volgens onderstaande foto.

Ook bij deze motor is het ontbranden van het gasmengsel weer goed te zien is als de ruimte tenminste ietwat wordt verduisterd; zie de onderstaande video:

Met dank aan Huib Visser voor zijn steun en vooral het leveren van het perfecte glas zonder welk dit nooit mogelijk zou zijn geweest.

Als vanouds ook dank aan Jos voor de raad, de daad en morele ondersteuning.

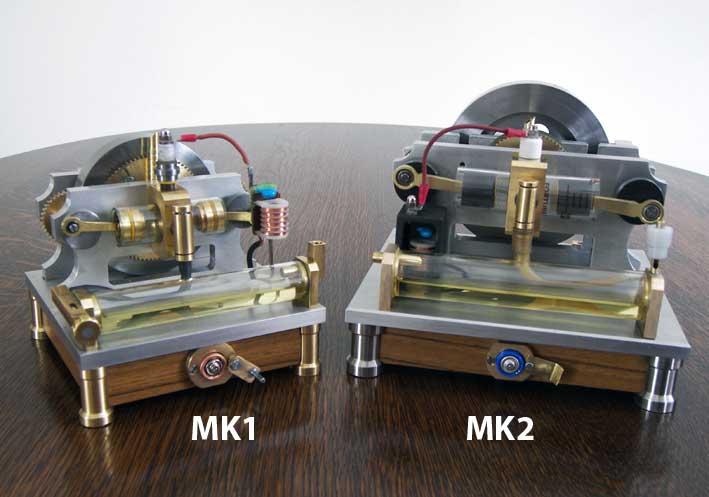

De MK1 versus de MK2 versie.

De Mk2 versie is m.i. weliswaar in technisch opzicht de meer perfecte uitvoering maar de MK1 kan wel degelijk ook interessant zijn, met name voor degene die moeilijk aan het perfect ronde glas en/of grafiet kunnen komen en in staat zijn geschikte tandwielen zelf te maken of eventueel te kopen.

Hieronder een foto van de MK1 en MK2 versie gebroederlijk naast elkaar.

Voor zowel de MK1 als de MK2 versie heb ik een CAD tekenpakket gemaakt dat met een e-mail aan mij kan worden opgevraagd.

MK1 versie

Inlaat kogelklep

Benzinedamp carburateur

Reed schakelaar & magneet

Schitterende replica van

Bart van Duin

(met gietijzer cilinders):

MK2 versie