Inleiding

Mijn schoonzoon Maarten Pennings is een veelzijdige technocraat op het gebied van electronica, wiskunde, software, computers en informatie technieken. Behalve op zijn dagelijks werk gebruikt hij deze kennis ook hobbymatig. Onlangs voegde hij het 3D printen met kunststof toe aan zijn hobby arsenaal en heeft daarmee al een paar fraaie projectjes gerealiseerd. Een daarvan was het printen van mijn "Benzinedamp Carburateur" aan de hand van mijn tekeningpakket dat hij als basis gebruikte voor de software voor zijn 3D printer. Het is Maarten gelukt om er een prachtig model van te printen. Omdat de gebruikte PLA kunststof bestand blijkt tegen de benzine kan deze kunststof carburateur gewoon worden gebruikt om er een verbrandingsmotortje mee te laten lopen, zie onder aan de betreffende pagina van deze carburateur met daarop ook het YouTube filmpje waarop te zien is hoe goed een van mijn verbrandigsmotortjes ermee loopt.

Na dit succes vroeg Maarten mij of ik nog iets voor hem had om te printen. Dat was niet aan dovemansoren gezegd want ik heb wel eens gedacht dat het een uitdaging zou zijn om een van mijn modelbouwmotortjes vrijwel geheel van kunststof te maken met een 3D printer. Het zou dan een uniek motortje zijn, zeker als het nog zou lopen ook, wellicht zelfs een wereld primeur voor zover ik kan nagaan.

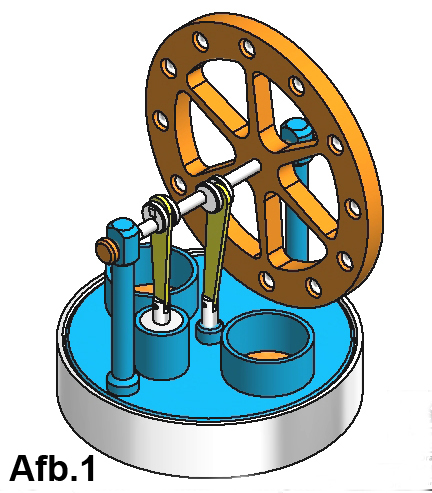

Het 3D printen heeft zo zijn voordelen maar ook beperkingen zoals het feit dat de temperatuur van de kunststof relatief laag moet blijven als het motortje loopt. Om die reden vielen mijn vlamhappers en ook de verbrandingsmotortjes meteen af, althans voorlopig. Maar een lage temperatuur Stirling maakt wel een kans van slagen in mijn ogen. Als basis dacht ik daarbij aan mijn "Lage temperatuur Stirling" met CD vliegwiel waarvan ik weet dat het zelfs op mijn hand kan lopen, zeker als de koude zone ervan gekoeld wordt met wat ijs in een bakje daarop, klik hier voor de betreffende pagina van dit Stirling model.

Het ontwerp

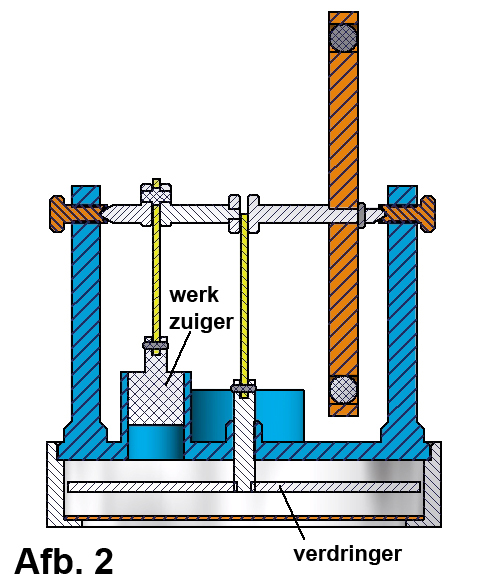

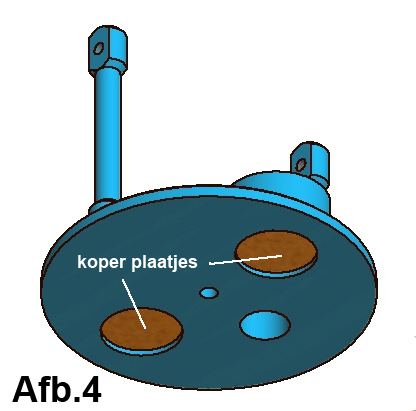

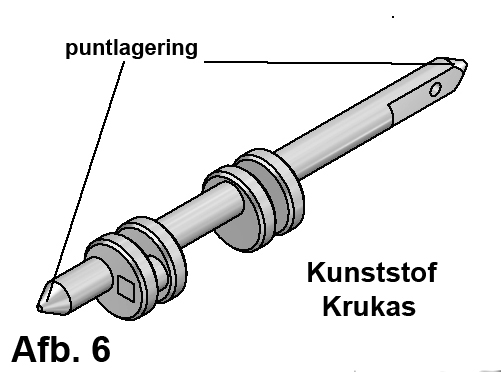

Onderstaande afbeeldingen 1 t/m 6 illustreren het CAD ontwerp zoals ik die heb getekend.

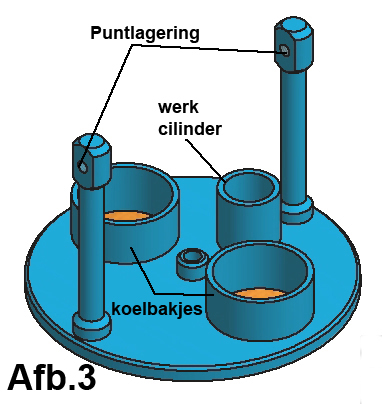

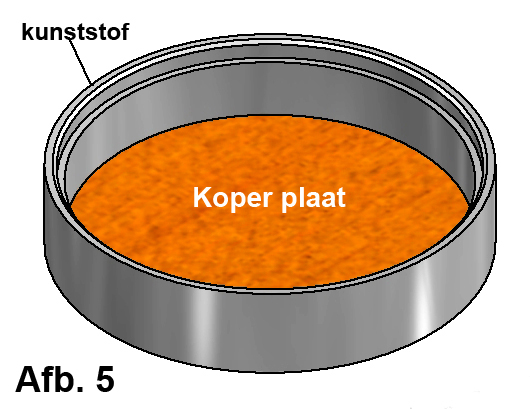

In voortdurende samenspraak met Maarten (die ruim 80 kilometer van mij vandaan woont) hebben we het ontwerp zodanig gemaakt dat vrijwel alle onderdelen van PLA kunststof kunnen worden geprint en ook zo dat de onderdelen "integraal" zijn waarmee ik bedoel dat ze zo veel als mogelijk uit één stuk gemaakt zijn. Dit laatste maakt dat er veel minder afzonderlijke onderdelen zijn dan wanneer het model van metaal gemaakt zou worden. Behalve 3 koperen plaatjes en 12 stalen kogeltjes in het vliegwiel zijn alle onderdelen van kunststof, in totaal slechts 12 stuks. De meest spectaculaire onderdelen met betrekking tot functie integratie zijn m.i. de bovenbouw (afbeeldingen 3 en 4) en de krukas (afbeelding 6).

De speciale voorzieningen.

Het principe van een Stirling motor is erop gebaseerd dat een afgesloten hoeveelheid lucht in het systeem cyclisch wordt opgewarmd en weer afgekoeld. Daardoor ontstaan er drukschommelingen die de werkzuiger op en neer doen gaan hetgeen het vermogen van de motor oplevert. De warmte wordt van buiten af aangevoerd naar de ruimte onder de verdringer die met enige ruimte in zijn cilnder op en neer beweegt. De bedoeling is om deze motor op een koffiekop te zetten die gevuld is met heet water waardoor de plastic onderdelen volgens mijn ervaring niet veel warmer zullen worden dan zo'n 50 Celsius en dat overleeft deze PLA plastic wel. De afkoeling van de lucht vindt plaats in de ruimte boven de verdringer als die de lucht langs de spleet tussen de verdringer en zijn cilinder naar boven heeft gestuwd.

Kunststof is een slechte warmtegeleider waardoor het opwarmen en ook het weer afkoelen van de lucht dusdanig wordt bemoeilijkt dat de motor zonder een speciale voorziening niet kan lopen. Dit probleem is bij dit ontwerp opgelost door een dunne koperen plaat in de bodem van de cilinder voor de verdringer te lijmen met transparante siliconenkit om de warmte goed door te geven en koperen plaatjes in twee meegeprinte koelbakjes op de bovenbouw om de afkoeling te vergroten, zie de afbeeldingen 3, 4 en 5. Wat ijsblokes in die koelbakjes zullen het koeleffect nog drastisch vergroten, iets wat ik met andere van mijn Stirling motortjes heb ervaren.Het vermogen van zo'n lage temperatuur Stirling is relatief klein, reden waarom mechanische wrijvingen van het systeem tot een minimum moet worden beperkt. Daarom draait de krukas met zeer lage wrijving in puntlagertjes zoals die ook wel voorkomen in kleine uurwerken.

Twee andere plaatsen waar wrijving optreedt zijn bij de werkzuiger in zijn cilinder en bij de as van de verdringer in zijn glijbus in het centrum van de bovenbouw, zie de doorsnee op afbeelding 2. Tegenstrijdig is dat de passingen daar vrijwel luchtdicht moeten zijn en anderzijds een zo laag mogelijke wrijving veroorzaken. Om dat te verwezelijken hebben we de inwendige diameter van de werkcilinder en die van de glijbus een fractie ondermaats gemaakt om die vervolgens op te ruimen met al dan niet verstelbare machineruimer totdat het gewenste resultaat is bereikt. Bij metalen onderdelen is dat een beproefde methode maar of dat met kunstof dezelfde goede resultaten oplevert zal de praktijk moeten uitwijzen, maar vooralsnog heb ik daar best vertrouwen in.

Het soortelijk gewicht van kunststof is relatief laag, reden waarom we in de buitenomtrek van het vliegwiel 12 stalen kogeltjes met een diameter van 8 mm zullen persen, zie afbeelding 1.

Logboek.

Al het bovengenoemde is voorlopig alleen gestoeld op wat ervaringen en verwachtingen. De praktijk moet uitwijzen in hoeverre die in de praktijk zullen uitpakken. We zullen het maakproces stapsgewijs verslaan in dit logboek en daar telkens wat aan toevoegen als er weer wat gebeurd is dat waard is om te vermelden.

23 november 2018.

De bouwtekeningen zijn compleet en Maarten heeft van mijn tekeningen de 3D modellen gemaakt die die nodig zijn voor het aansturen van zijn 3D printer.25 november 2018.

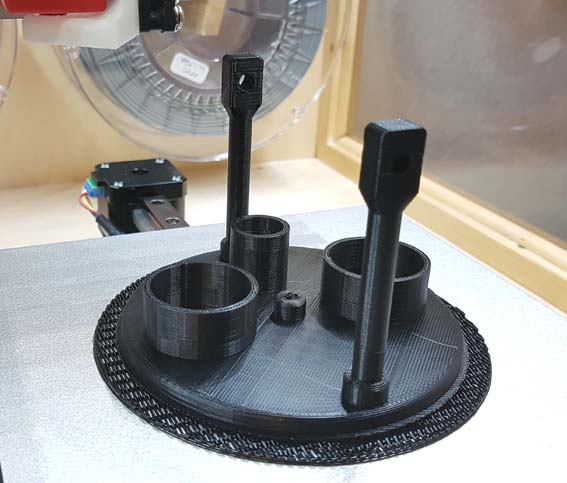

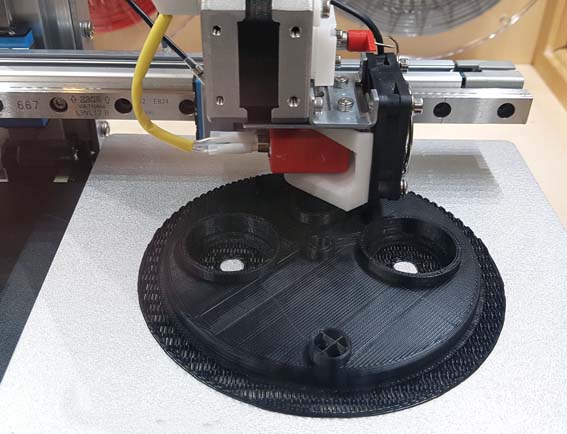

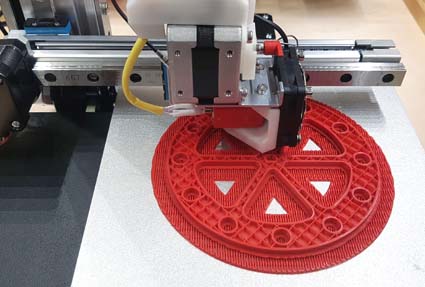

Maarten is voortvarend van start gegaan en heeft de complexe bovenbouw al geprint, zie onderstaande foto's van enkele stadia van dit printproces.

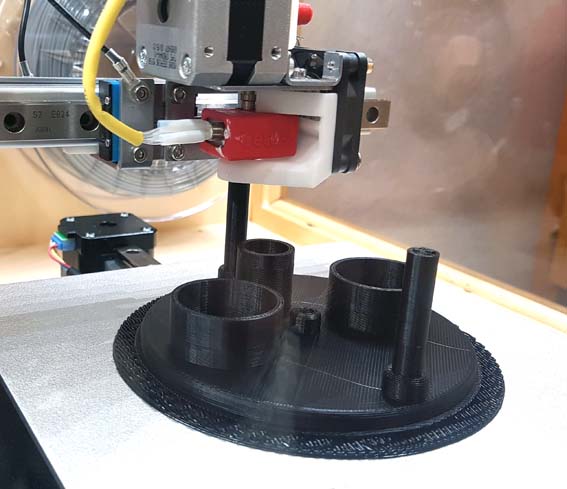

28 november 2018.Maarten gaat als een speer! Hij heeft nu ook de cilinder voor de verdringer en de krukas onderdelen geprint, zie onderstaande foto's:

12 December 2018.

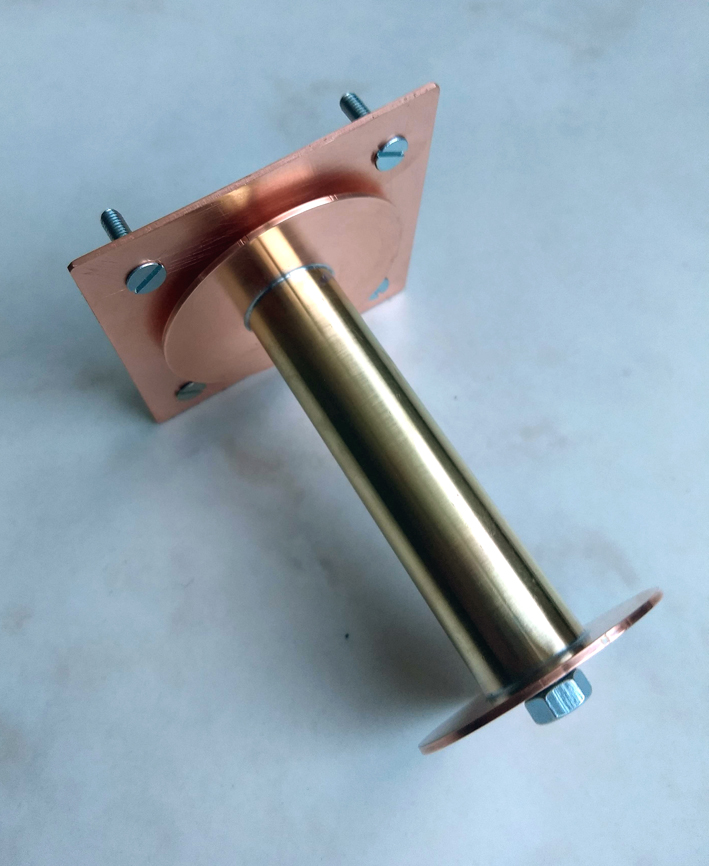

Er waren wat probleempjes met het 3D printen: soms niet goed los laten van de bodemplaat of juist loslaten tijdens het printen en wat wisselende kwaliteiten van de laagstruktuur aan de buitenkanten. Er zijn meerdere parameters die dit kunnen beinvloeden en dat is Maarten nog aan het uitvogelen maar het zal best goedkomen zo te zien. Een van de oorzaken lijkt de ophanging van de haspels met de kunststof draad. Een houten haak waardoor het afrollen vermoedelijk te veel weerstand ondervindt. Ik heb daarvoor nu een metalen ophangrol gemaakt met flenzen die op kogellagertjes loopt. Zie onderstaande foto:

Die loopt vrijwel zonder wrijving rond maar moet nog wel van Roosendaal naar Waalre verscheept worden.

16 December 2018.

Maarten heeft er flink de sokken ingezet. Hij heeft nu alle onderdelen geprint en de Stirling los in elkaar gezet, zie onderstaande foto's:

Vliegwiel halverwege

----------------

-Vliegwiel klaar

Alle geprinte onderdelen

-

Alles (los) in elkaar

Het ziet er super mooi uit. Alles moet nu van Maarten (in Waalre) naar mij (in Roosendaal) komen om het definitief in elkaar te zetten en dit zeer bijzonder motortje aan de praat te krijgen. Ik ben razend benieuwd, aan Maarten zal het niet liggen.

2 Februari 2019.

Ik heb de onderdelen nu een dag of 6 in huis en ben gedurende die dagen bezig geweest met het samenstellen van de onderdelen en waar nodig nabewerkingen te doen.

De krukas.

Het eerste klusje was het in elkaar zetten van de kruk-as onderdelen. Daarbij lijmde ik de vierkante as uiteinden met een spatje secondelijm in de overeenkomstige vierkante gaten van de krukwangen nadat ik eerst de drijfstangen tussen hun krukwangen had geregen. Om alles zo goed mogelijk uit te lijnen zette ik steeds een asje in de vaste kop van de draaibank en het asje van het andere deel in de losse kop waarbij ik de draaibank natuurlijk niet liet draaien. Dat lukte best goed, zie de onderstaande foto:

Het opruimen van de werkcilinder en het glijgat voor de verdringer-as.

De meest kritische bewerking zou het zuiver pas maken zijn van de werkzuiger in zijn cilinder en de verdringer-as in zijn geleiding in de plaat van de bovenbouw. Daarvoor hebben we de diameters daarvan bewust wat ondermaats gemaakt met de 3D printer zodat ik die handmatig kon opruimen met verstelbare metaalruimers. De bedoeling was dat deze gaten daarmee de exacte diameter kregen voor een nagenoeg luchtdichte passing van de kunststof werkzuiger en de verdringer-as en dat de oppervlakten daarvan perfect mooi glad zouden worden voor een lage wrijving.

Om een lang verhaal kort te maken: dit is me helaas niet gelukt en wel om trwee redenen:

- Het gedeelte van de werkcilinder dat boven de plaat uitsteekt rekte wat uit als de ruimer er doorheen gedraaid werd terwijl het onderste gedeelte in de plaat dat niet deed. Daardoor bleef de diameter van de werkcilinder dusdanig conisch dat ik geen luchtdichte zuigerpassing kon maken.

- In tegenstelling tot metaal is de kunststof enigzins taai en ook wat "vezelig" waardoor er steeds te veel wrijving bleef bestaan. Dat gold voor de werkzuiger in zijn cilinder maar zeker ook voor de verdringer-as in zijn geleiding.

Een tegenvaller dus, hoewel ook weer niet geheel onverwacht. Dit keer was het geluk dus niet bij de domme.Ik besloot voor een drastische maatregel: het wegboren van de gehele werkcilinder en het gedeelte met het gat voor de verdringer-as en daarvoor in de plaats een messing werkcilinder te maken en een grafiet bus voor de geleiding van de verdringer-as. Beide onderdelen heb ik zodanig vorm gegeven dat ze in de plaat van de bovenbouw konden worden gelijmd. Om een optimale slagingskans te verkrijgen heb ik de werkzuiger ook maar even van grafiet gemaakt en de verdringer-as van messing. Of dat echt nodig is kan ik misschien later nog eens bekijken nadat ik dit prototype eerst aan de praat heb gekregen.

De eerste opstart pogingen.

Nadat ik alle onderdelen had samengesteld met onder andere het inkitten van de drie koperen plaatjes en de bovenbouw in de grote cilinder heb ik het motortje op een kop met heet water gezet. Het ding wilde helaas niet lopen. Ik ontdekte daarbij dat de verdringer in zijn onderste stand de koperen bodemplaat net even raakte waardoor de rotatie steeds wat werd afgeremd. Hoe dat kon gebeuren is mij eigenlijk een raadsel maar ik heb dat probleem op kunnen lossen door het onderste gaatje in de drijfstang voor de verdringer af te stoppen en een nieuw gaatje te boren dat circa 1mm hoger zit. Daarna kon ik het ding soepel laten ronddraaien met een handmatige zet aan het vliegwiel. Maar het motortje wilde desondanks nog steeds niet lopen op de kop met kokend water.

Het feit dat ik het vliegwiel handmatig in beide richtingen even goed kon laten ronddraaien op de kop met heet water was voor mij eigenlijk een teken dat er ergens een luchtlek in het systeem moest zitten.

Om te onderzoeken waar dat lek zat heb ik de werkzuiger uitgenomen en in de cilinder daarvan een rubberen stopje gedrukt met daarin een centraal pijpje waarmee ik wat overdruk in het systeem kon maken met mijn ijskast compressor.

Toen ik de gehele onderbouw daarbij in een bakje met water dompelde kon ik mijn ogen niet geloven: langs het gehele kunststof oppervlak verschenen honderden minuscule luchtbelletjes ! Het leek wel alsof het geheel van super fijn gaas was gemaakt.

Ik telefoneerde met Maarten om hem dit toch wel bizarre nieuws te vertellen. Het was natuurlijk ook voor hem wel een onaangename verrassing maar achteraf wel te verklaren gezien de wijze waarop de 3D printer de kunststof laagjes opbouwt volgens Maarten. Overigens is deze nieuwe ervaring niet zo gek want het zal heel weinig voorkomen dat voor 3D geprinte voorwerpen een absolute luchtdichtheid vereist is.

Maarten stelde voor om de het hele systeem behalve de draaiende onderdelen te vernissen met een transparante lak om het project alsnog te "redden". Geen gek idee en daar ben ik nu mee bezig. Deze operatie zal nog wel een dag duren denk ik omdat ik drie vernislagen wil aanbrengen en de lak tussen twee lagen enkel uren moet drogen.

Als het ding daarna wil lopen is er toch nog wel sprake van enig succes als je het mij vraagt. Maar achter de gedachte dat dit prototype aan een herhaling toe is kan men wel wat vraagtekens zetten, maar wie weet.4 Februari 2019.

Ik heb de grijze verdringer cilinder en de zwarte bovenbouw die daar ingekit zit met twee lagen transparante lak vernist. Daarna begaf mijn (oude) spuitbus het. Ik heb desondanks getest of de motor nu wel wilde lopen, maar dat was niet het geval. Ik heb toen de lektest hehaald waarbij ik een overdruk luchtdruk in het systeem maakte en de ondebouw geheel onder water dompelde. Op een enkele plaats na kwamen er geen luchtbelletjes meer, dus stel ik vast dat het aanbrengen van een voldoede dikke vernislaag de kunststof luchtdicht zal maken.

Ik ontdekte echter dat er zeer forse luchtlekken waren langs de schroefdraad in de toppen van de twee pilaartjes waarin de kunststof schroeven zitten die als puntlagers fungeren. Die had ik bij de vorige lektest nog niet onder water gedompeld.

Mijn conclusie is dat de lucht langs de porien en spleetjes in de niet gelakte onderkant van de zwarte bovenbouw in die plaat doordringt dat die dan nu nog naar buiten ontsnapt via de eveneens voornamelijk holle pilaren door de kennelijk lekke schroefdraden.

Ik ben nu tot de overtuiging gekomen dat er maar één goede manier is om dit lekkageprobleem op te lossen: de zwarte plaat van de bovenbouw aan de binnenkant helemaal lekvrij maken met een paar laagjes vernis voordat die in de grijze verdringer cilinder wordt gekit. Nu kan ik dat niet meer omdat die plaat al is ingekit en er niet meer uit te krijgen is zonder de hele zaak fataal te beschadigen. En bijkomend voordeel is dan ook dat de niet zo fraaie (vlekkerige) vernislaag aan de buitenkant niet zichtbaar is.

Dit alles geldt eigenlijk ook voor de grijze verdringer cilinder die dan ook eerst aan de binnenkant moet worden vernist en niet aan de buitenkant.

Ik ben er eigenlijk vrij zeker van dat het motortje zal lopen als we dit lekprobleem aldus oplossen. Dat betekent wel dat er een vrijwel geheel nieuwe tweede versie geprint moet worden. Kijken of Maarten daarvoor nog te porren is.5 Februari 2019.

Ik heb met Maarten afgesproken dat we een tweede versie gaan maken met in achtneming van de ervaringen met het prototype.

De belangrijkste wijzigingen zijn:

- De onderkant van de zwarte bovenbouw en de binnenkant van de grijze cilinder voor de verdringer eerst van een paar laagjes vernis voorzien alvorens die aan elkaar te kitten. Daardoor zal er geen lucht meer kunnen lekken in de holtes van deze onderdelen die dan dus ook niet meer naar de buitenlucht kan ontsnappen langs de min of meer poreuze buitenkant van deze twee onderdelen.

- De diameter van de kunststof werkcinder wat vergroten zodat ik daar een messing bus in kan kitten met een perfect cilindrische en gladde binnen diameter voor een werkzuiger van grafiet.

- Het centrale gat in de bovenbouw dusdanig vergroten zodat ik daar een glijbus voor de stalen verdringer-as in kan lijmen van brons of grafiet.Ik zal een dezer dagen het tekenpakket conform aanpassen en dat naar Maarten sturen.

Het zal best wel enige tijd vergen vooraleer Maarten de nieuwe kunststof onderdelen geprint heeft en vervolgens naar mijn adres verhuisd zijn.