Het Idee

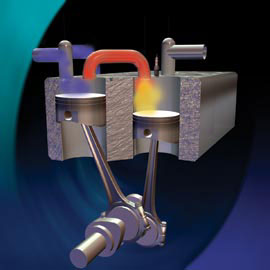

Het was plaatsgenoot en collega modelbouwer Kees Goverde die mij attent maakte op een wel zeer bijzonder ontwerp van een viertakt motor. Hij had daarvan op Internet een recent patent uit 2001 gevonden. Het meest typische kenmerk van deze zogenaamde "Scuderi" motor is dat de vier takten van de cyclus opgesplitst worden over twee cilinders. De twee respectievelijke zuigers zijn daarbij via een krukas met elkaar verbonden; zie onderstaande figuur.

Scuderi porincipe

De linker zuiger zorgt voor het inlaten van het verse verbrandingsmengsel en het vervolgens comprimeren daarvan in een volume tussen de twee cilinders. Dit gecomprimeerd gasmengsel expandeert in de rechter cilinder als de inlaatklep daarvan wordt geopend. Ongeveer gelijk met het sluiten van de inlaatklep wordt de bougievonk gemaakt waardoor het mengsel ontsteekt en de arbeidslag in gang wordt gezet. Als de rechter zuiger weer naar boven beweegt worden de verbrande gassen uitgedreven langs de geopende uitlaatklep.

Kees kent mijn stijl van werken intussen wel en stelde dus voor dat ik een ontwerp en een werkend model zou maken op basis van dit uitzonderlijk Scuderi principe. Omdat ik vond dat hij daar groot gelijk in had ben ik daar dus aan begonnen.De typische kenmerken van de Scuderi motor

De twee meest in het oog lopende verschillen met de klassieke viertakt motor zijn:

1. Bij iedere omwenteling van het vliegwiel wordt arbeid geleverd omdat de inlaat en compressie van het verse gasmengsel in de ene cilinder gelijktijdig verloopt met de ontsteking en de uitlaat in de andere cilinder. In dit opzicht gedraagt de Scuderi viertakt zich als een tweetakt motor waarbij deze twee processen zich gelijktijdig aan weerszijden van de (enkele) zuiger afspelen.

Vanwege deze 360-graden cyclus vervalt ook de 1 op 2 distributie tussen kruk-as en nokken-as die bij het klassieke Otto proces wel nodig is.

2. Het gecomprimeerde gasmengsel wordt pas ontstoken als de rechter arbeidszuiger al ca 40° voorbij zijn bovenste zuigerpositie (TDC) is aangekomen. Volgens het patent is dit de belangrijkste reden voor het veel betere rendement van de motor omdat de krukas van de rechter arbeid zuiger op dat moment in de positie staat voor het maximale koppel.

3. De linker zuiger voor het inlaten en comprimeren loopt ca 40 graden achter op de rechter zuiger die de arbeid levert.Het is bij dit Scuderi ontwerp mogelijk om de twee zuigers verschillende diameters en/of slag mee te geven. De effecten daarvan op het motorgedrag worden in het patent wel aangegeven, maar ze waren voor mij geen reden om dit voor mijn ontwerp ook te doen.

Het globale modelontwerp en de uitwerking.

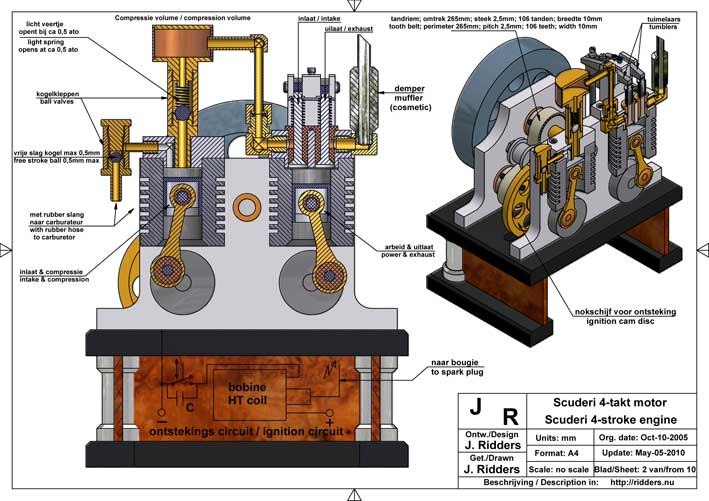

Hieronder blad 2 van het recente CAD tekenpakket (mei 2010) ter orientatie.

Linker cilinder : inlaat van het verse gasmengsel uit de benzinedamp carburateur & compressie in het tussen volume.

Rechter cilinder: verbranding van het gasmengsel (= arbeid) & uitlaat.1. De lay-out van het ontwerp.

Anders dan figuur 1 en de animatie op de Scuderi website laat zien heb ik er voor gekozen om de twee cilinders geheel van elkaar te scheiden. De belangrijkste reden daarvoor is dat de construktie voor dit model er aanzienlijk door vereenvoudigd wordt, hetgeen mijn eeuwig streven is. De drijfstangen van de zuigers kunnen daardoor eenvoudig met kogellagers op de krukassen worden gestoken. Omdat hierdoor ook de de hartlijnen van cilinders en krukassen samenvallen is de ruimte voor de drijfstangen in de cilinders groter en het krachtenspel m.i. gunstiger dan bij één krukas die precies tussen de cilinders moet worden opgesteld. Zo'n gecombineerde krukas is bovendien aanzienlijk complexer om te maken en vereist gedeelde schaallagers voor het monteren van de zuiger drijfstangen.

Ook het maken van twee afzonderlijke cilinderkoppen met daartussen het volume voor het gecomprimeerde gasmengsel is een stuk eenvoudiger dan alles combineren in één cilinderkop op één cilinderblok.2. De cilinders en zuigers.

Evenals bij mijn vorige verbrandingsmotoren ontbreken hier de carters waarin normaal de krukassen in een oliebad ronddraaien. Dit maakt de constructie van het model aanzienlijk eenvoudiger. Bij gebruik van perlytisch gietijzer voor de zuigers en bij voorkeur ook voor de cilinders volstaat het om zo af en toe een druppel olie door het gat voor de bougie te laten vallen en dit eigenlijk alleen maar om mogelijke roestvorming te voorkomen bij langdurige opslag van de motor. De wat roestgevoeligheid is feitelijk het enige minpuntje van perlytisch gietijzer dat verder enigszins zelfsmerend is en erg slijtvast. De belangrijkste eigenschap is misschien nog wel dat de thermische uitzetting van dit materiaal erg laag is, waardoor vastlopen van de zuiger in de cilinder voorkomen wordt ook zonder geforceerde smering en koeling. Men moet bedenken dat voor een succsesvolle demonstratie van het model een looptijd van ca 10 minuten meestal al meer dan voldoende is. De toerentallen tussen 500 en 1000 omwentelingen per minuut zijn relatief laag. Het model hoeft immers geen prestaties te leveren die ook maar in de buurt komen van industriele motoren.

De linker cilinder wordt in het geheel niet warm omdat daar geen verbranding plaats vindt. De temperatuur van de rechter arbeidscilinder stabiliseert rondom 110 á 120°C, hetgeen geen problemen oplevert ondanks het ontbreken van een geforceerde koeling. Het zal duidelijk zijn dat met het weglaten van geforceerde en doorgaans complexe smeer- en koelsystemen het model aanzienlijk vereenvoudigd is.

Ik heb bij dit model geen zuigerveren toegepast. Dit is goed mogelijk als er een zuivere passing van de zuigers in de cilinders wordt gemaakt. Ik heb de cilinderboringen binnen 0,005 mm cilindrisch en mooi glad gekregen door het uitgedraaide gat handmatig op te ruimen met een verstelbare ruimer. Bij dat ruimen met flink olie heb ik de cilinder steeds meerdere malen omgekeerd bij eenzelfde instelling van de ruimer. Vervolgens de ruimer net zo lang een fractie groter ingesteld totdat er eigenlijk geen diameter verschil meer meetbaar was. Deze bewerking heeft veel weg van honen en met een beetje geduld doet die daar nauwelijks voor onder. Vervolgens heb ik de zuigers met een fijne slijppasta zuiver lopend in de cilinders gepolijst. Door het elimineren van de zuigerveren lopen de zuigers met erg weinig wrijving en "als door de wind gedreven" in de cilinders op en neer terwijl door de bovengenoemde bewerkingen toch een meer dan voldoende compressie wordt bereikt.

Het is altijd van belang dat de in- en uitlaatkleppen goed afsluiten. Daarvoor is het aan te raden om de klepzittingen en de boringen voor de klepstelen in de bronzen bussen in één opspanning in de draaibank te maken. Aldus zullen de hartlijnen daarvan perfect in lijn liggen en is het inslijpen alleen nog een kwestie van wat optimalisatie.

3. Het aandrijfsysteem

Voor de koppeling van de krukassen met het vliegwiel heb ik weer gekozen voor een aandrijving met een getande riem in plaats van tandwielen. De argumenten daarvoor waren:

-Het overbruggen van de afstanden tussen de krukassen onderling en de as van het vliegwiel is met een tandriem geheel flexibel en probleemloos. De vrijheid voor de overige bematingen van de motor is daardoor zeer groot. Dit was in dit geval erg belangrijk omdat de krukassen tamelijk ver uit elkaar liggen en er relatief grote tandwielen nodig zouden zijn om die afstand te overbruggen. De constructie met een tandriem wordt daarmee tevens een stuk lichter en vriendelijker;

-Een tandriem loopt vrijwel geruisloos en met geringe wrijving en behoeft ook niet te worden gesmeerd;

-De rondsels voor een tandriem zijn gemakkelijk en in vele maten verkrijgbaar. Het eventueel zelf maken ervan is ook relatief eenvoudig. Dit in tegenstelling tot tandwielen, waarvoor behalve speciale moduulfrezen ook veel meer ervaring nodig is.

De tanriem moet wel licht aangespannen worden, maar dat is eenvoudig te realiseren met een verstelbaar drukwieltje waarvan de opstaande randen er tevens voor zorgen dat de riem ook in zijdelingse richting op zijn plaats blijft.

Omdat hier geen snelheidsdistributie nodig is konden de nokschijven voor de in- en uitlaatkleppen rechtstreeks op de kruks-as van de arbeidscilinder worden geplaatst. De nokschijf voor het aansturen van de ontsteking zit op de andere krukas die met dezelfde snelheid ronddraait.4. Het brandstofsysteem

Ook hier heb ik weer met succes de Benzinedamp Carburateur toegepast; zie voor een beschrijving de betreffende pagina op deze web site. De brandstof is normale autobenzine of bijvoorkeur Coleman Fuel.

Voor het ventiel tussen de twee cilinders heb ik wederom het beproefde kogelklepje toegepast zoals die ook op de carburateur zitten. De kogel in dit ventiel wordt hier wel licht aangedrukt met een slap veertje.

Met berekeningen en wat experimenten heb ik bepaald dat het volume tussen de twee cilinders ca 8cc moet bedragen hetgeen overigens in de praktijk niet erg kritisch bleek te zijn.

Zie voor de details van het brandstofsysteem blad 4 en 8 van het tekeningpakket.5. De vonkontsteking

Hoewel niet helemaal onverwacht was het voor mij toch een kleine tegenvaller dat de motor niet goed wilde lopen op de piezo ontsteking, terwijl dat wel het geval is bij de Atkinson en Otto viertakt modellen. Na zeer uitputtende metingen en proeven heb ik uiteindelijk maar besloten om de klassieke bobine-schakeling toe te passen. Eigenlijk ook geen ramp want als de bobine niet al te groot is kan die ook wel netjes worden ingebouwd tussen de twee montageplaten. Ik heb een relatief kleine 12 volt bobine kunnen bemachtigen bij een motorfietsen handelaar (35mm rond en 110mm lang). Let wel: de nog kleinere bobines die in moderne (tweetakt)motoren worden toegepast zijn voor dit doel niet geschikt omdat die met ca 100 volt worden gevoed door een generatorsysteem op de krukas!

Voor de externe voeding gebruik ik de accu van mijn handboormachine waarvoor ik een speciale kunststof houder heb gemaakt en die met een plug op de voet van de motor kan worden aangesloten.

Omdat de afmetingen van de bobine en de overige elementen van de schakeling zullen afhangen van de beschikbaarheid heb ik deze constructie niet in het tekeningpakket opgenomen. Maar het inbouwen is een kwestie van wat improviseren en het zal vermoedelijk voor niemand een probleem zijn om dit ter plaatse uit te voeren.

De zelfgemaakte bougie zoals die op blad 7 is getekend voldoet uitstekend. Het teflon isoleert prima en kan de optredende temperaturen gemakkelijk doorstaan. Met de fijne draad die daar op- en ingetapt is kan alles eenvoudig en luchtdicht in elkaar worden geschroefd.De motor afstellingen.

De timing van de diverse parameters zijn heel typisch voor deze Suderi, onder andere vanwege de zeer korte tijd voor het inlaten van het gecomprimeerde gasmengsel in de arbeidcilinder.

Na nogal wat experimenten heb ik het onderstaande optimale tijdschema gevonden waarbij de motor zeer betrouwbaar en mooi regelbaar loopt; zie ook blad 10 van het tekening pakket. De hoekverdraaingen zijn op het vliegwiel gemeten draaiend tegen de klok in, waarbij 0° als het punt is gedefinieerd waarbij de arbeidzuiger op zijn hoogste punt staat (TDP) in de cilinder met de twee kleppen.0°: Arbeidszuiger op hoogste punt (TDP); uitlaat klep sluit zich en tegelijkertijd gaat de inlaatklep zich openen. Het gecomprimeerde gasmengsel in het volume tussen beide zuigers stroomt dus in de arbeidcilinder met de twee kleppen.

50°: De inlaatklep sluit zich en precies op dat moment moet ook de vonk komen; dit is tamelijk kritich! Op dit moment bevindt zich de zuiger voor het aanzuigen en comprimeren van het gasmengsel uit de carburateur op zijn hoogste punt (TDP).

170°: Uitlaatklep opent zich; start uitlaatslag.

360°(=0°): De cyclus herhaalt zich.Video:

Tenslotte

Dit motortje mag er wellicht in eerste oogopslag een beetje complex uitzien, maar ik meen te mogen zeggen dat mijn eeuwig streven naar eenvoud toch weer wel beloond is. Het is goed te maken met enkel standaard draai- en freeswerk met gebruik van algemeen verkrijgbare materialen. Misschien met uitzondering van het perlytisch gietijzer. Het niet zozeer exotisch materiaal, maar het is doorgaans niet op de hoek van iedere straat te vinden. Even zoeken dus.

Het opstarten kan probleemloos gedaan worden met een handboormachine met een losse snaar om een poulie op de vliegwiel-as en om een soortgelijke poulie in de kop van de handboormachine. Eenmaal vertrouwd met de instellingen en na wat inlooptijd is het zelfs mogelijk de motor te starten met enkele ferme handmatige zetten aan het vliegwiel.

De motor loopt echt als een zonnetje en is heel mooi te regelen tussen ca 700 en 2000 toeren per minuut met de regelaar voor de bijmenging van de lucht op de carburateur. Ik denk dat het toerental desnoods nog wel hoger kan, maar dat wil ik het mechanisme liever niet aandoen.Bouwtekeningen.

Ik heb van eze Scuderi een CAD tekeningpakket gemaakt dat beschikbaar is voor iedere geinrersseerde; voor een aanvraag klik hier

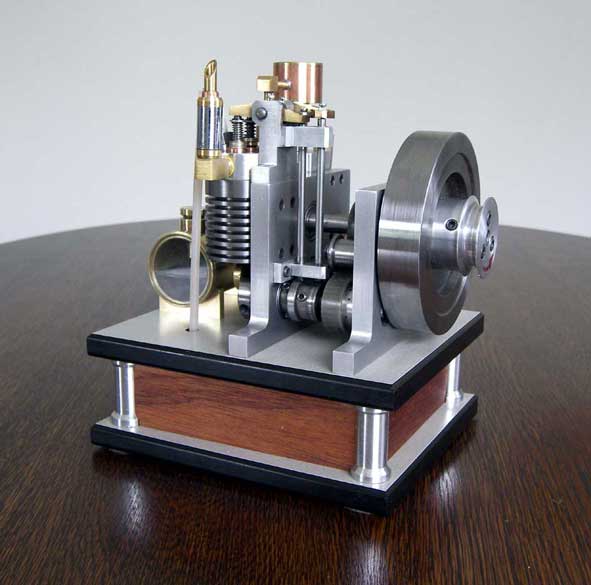

Replica gemaakt door Henk van Beek:

Heel mooie replicavan

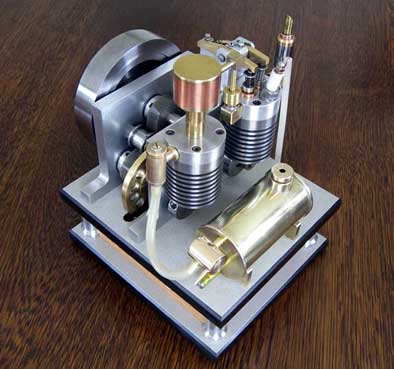

Gerard Versluys:

Replica van

Jan Dirk Verstraten